Rakenteellinen perusta 1K hiilikuitutapa kutoa

1K hiilikuitutapa, "1K" osoittaa selvästi, että hiilikuituveto koostuu 1000 filamentista. Verrattuna yleisiin 3K- ja 12K -hiilikuituihin 1K hiilikuitu on huomattavasti vähemmän filamentteja. Tällä perusominaisuudella on syvällinen vaikutus sen myöhempään rakenteelliseen muodostumiseen ja suorituskykyyn juuresta.

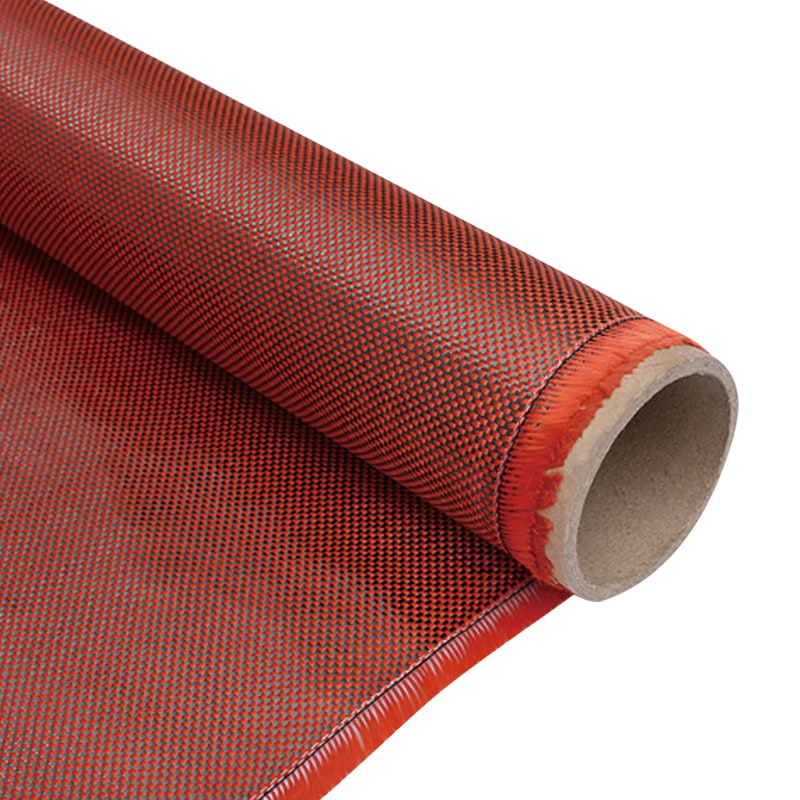

1k/3k/12k hiilikuitu tavallinen kudonta kangas

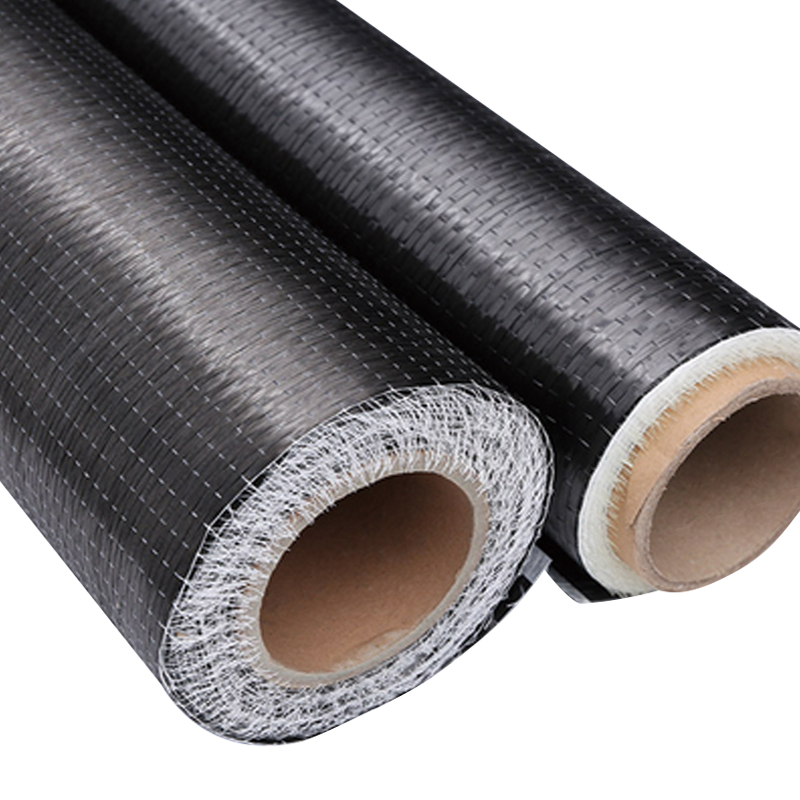

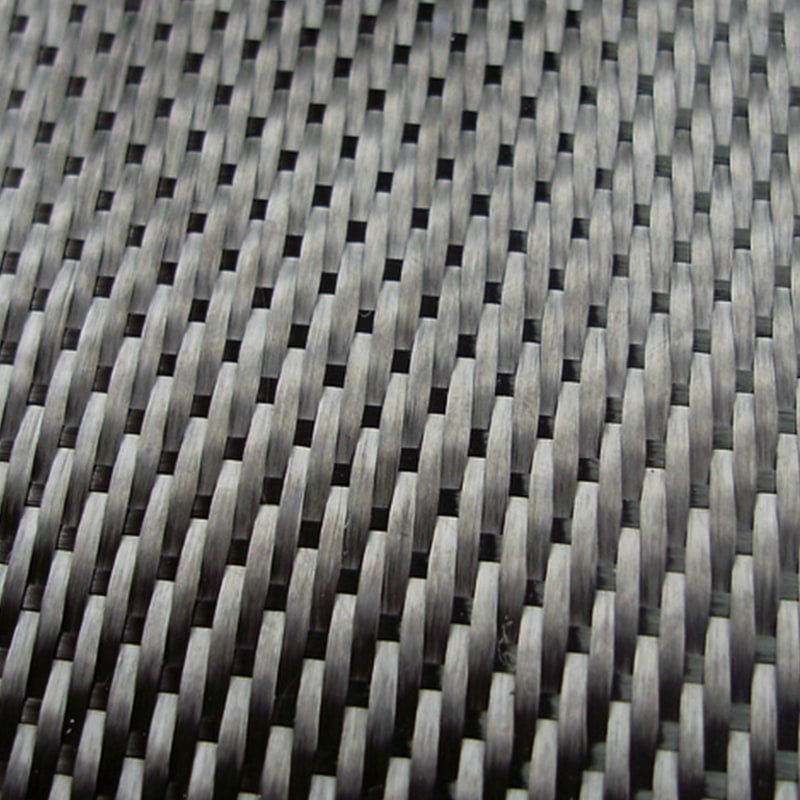

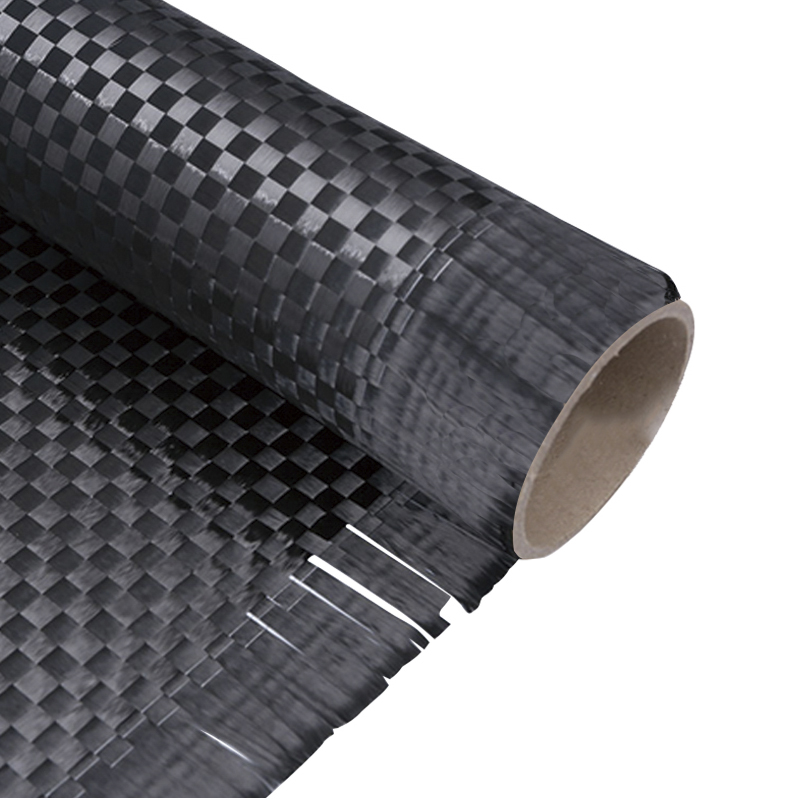

Kudontaprosessissa, koska jokainen filamentti voi suhteellisen pienen määrän filamentteja, voi saada enemmän tilaa kudontarakenteessa, saavuttaen siten säännöllisemmän ja järjestetyn järjestelyn. Kun tavallinen kudontaprosessi hyväksytään, loimi- ja kudelanka noudattavat tiukasti yhden kudonnan säännön, joka on yhden ja yhden alaspäin, ja ne kuljettavat edestakaisin toistensa kanssa. Tämä tiukka ja säännöllinen kudontamalli luo viime kädessä erittäin hienon ja herkän rakenteen 1K hiilikuidun tavallisen kudonta. Sen kangaspinnalla on herkkä ja sileä tekstuuri, ikään kuin se olisi hieno taideteos, joka on huolellisesti veistänyt käsityöläiset, yhtenäisellä ja tiukalla rakenteella, eikä melkein mitään ilmeisiä aukkoja tai virheitä.

Tämä ainutlaatuinen mikrorakenne tarjoaa kiinteän perustan 1K: n hiilikuidun tavallisen kudoksen myöhemmälle poikkeukselliselle suorituskyvylle lujuuden ja moduulin suhteen. Tiukka ja säännöllinen kuitujärjestely vähentää huomattavasti sisäisten rakenteellisten vikojen todennäköisyyttä, joten stressi voidaan siirtyä tehokkaasti ja tasaisesti kuidun varrella, välttäen tehokkaasti paikallisen stressipitoisuuden aiheuttamat rakenteelliset vauriot ja vahvan takuun rakenteellisen eheyden ylläpitämiseksi monimutkaisissa stressiympäristöissä.

Tuotantoprosessin vaikutus suorituskykyyn

(I) Hiilikuitutuotantoyhteys

Raaka-aineiden esikäsittely: 1K-hiilikuidun tuotanto alkaa korkealaatuisten raaka-aineiden tiukasta seulonnasta. Alkuperäisiksi raaka -aineiksi valitaan yleensä polyakryylitriilikuitu-, asfalttikuitu- tai viskoosikuitukuitu. Näiden raaka -aineiden laatu liittyy suoraan lopullisen hiilikuidun laatuun. Ennen muodollisen tuotantoprosessin syöttämistä sen on suoritettava useita hienoja esikäsittelyprosesseja. Esimerkiksi pannukuitua on ensin käsiteltävä tiukasti epäpuhtauksien, öljyvärahteiden ja mahdollisten polymeroimattomien monomeerien poistamiseksi, jotka on kiinnitetty kuidun pintaan kemiallisen puhdistuksen, suodatuksen ja muiden keinojen avulla raaka -aineiden korkean puhtauden varmistamiseksi. Tämä vaihe on ratkaisevan tärkeä kuiturakenteen stabiilisuudelle ja suorituskyvyn yhtenäisyydelle seuraavan hiilihappoprosessin aikana. Epäpuhtauksien esiintyminen voi aiheuttaa paikallisia vikoja hiilihapotuksen aikana, mikä vaikuttaa vakavasti hiilikuidun lujuuteen ja moduuliin.

Hiilidiprosessin hallinta: Hiilihiili on ydinyhteys esikäsiteltyjen kuitujen muuttamisessa hiilikuituiksi. Tärkeimpien parametrien, kuten lämpötila, paine ja aika tässä prosessissa, tarkka hallinta on taide. 1K-hiilikuitua, koska sen ohuemmasta yksittäisimuotoisesta halkaisijastaan johtuen prosessinhallinnan tarkkuusvaatimukset hiilihappoprosessin aikana ovat melkein ankaria verrattuna korkean K: n hiilikuituihin.

Lämmitysvaiheen aikana lämpötila on nostettava ennalta määrätylle alueelle erittäin hitaasti ja tasaisella nopeudella. Tämä johtuu siitä, että lämmitysnopeus voi aiheuttaa liian nopeaa lämpöjännityksen voimakasta kasvua kuidun sisällä, aiheuttaen kuidun rikkoutumisen tai sisäisen rakenteellisen muodonmuutoksen. Kun lämpötila saavuttaa spesifisen hiilihapotusalueen, kuidun sisällä tapahtuu monimutkaisia kemiallisia muutoksia, ei-hiili-elementit poistuvat vähitellen kaasun muodossa ja hiilielementit alkavat järjestää ja kiteytymään muodostaen erittäin suuntautuneen grafiittimikrosstalliinirakenteen. Tässä prosessissa paineympäristön tarkka hallinta auttaa edistämään hiilielementtien järjestystä ja parantamaan hiilikuitujen kiteisyyttä ja suuntausta. Samanaikaisesti hiilidioksidiaika kestää useita tunteja, ja erityinen kesto riippuu raaka -aineiden ominaisuuksista ja kohdetuotteen suorituskyvystä. Tarkka ajanhallinta voi varmistaa, että hiilihapotusreaktio on riittävä ja kohtalainen, välttäen epätäydellistä reaktiota, joka johtaa hiilikuitujen huonoon suorituskykyyn ja estämään liiallisen hibilisaation lisäävän kuidun haureutta. Tällaisen hienon hiilihapotusprosessin hallinnan avulla 1K hiilikuitu voi muodostaa korkealaatuisen mikrorakenteen, jossa on kiinteän suorituskyvyn perusta seuraavan kutomisen kankaaseen ja komposiittimateriaalien valmistukseen.

(Ii) Prosessin optimointi

Laitteiden tarkkuustakuu: 1K: n hiilikuitun kutomisprosessissa tavallisiksi kankaiksi edistyneinä korkean tarkkuuden kudontalaitteilla on avainasemassa. Tämäntyyppiset laitteet on varustettu hienostuneella liikkeenhallintajärjestelmällä, joka voi hallita loimen ja kudelankojen kietoutumista erittäin tarkasti. Elektroninen jacquard -tekniikka voi tarkasti hallita kunkin loimilankaan nostoa ja alentamista esiasetettujen kudontakuvioiden mukaan varmistaaksesi tarkan kudontavan langan kanssa. Samanaikaisesti jännitysanturi tarkkailee langan jännitysmuutoksia reaaliajassa, ja automaattista säätölaitetta käytetään jännityksen dynaamiseen säätämiseen, jotta loimi ja kudelanka ylläpitävät aina tasaista ja sopivaa jännitystä kutomisprosessin aikana. 1K: n hiilikuidun tavallisen kankaan kudontamiseksi liian suuri jännitys voi aiheuttaa monofilamentin rikkoutumisen, kun taas liian matala jännitys tekee kudontarakenteesta löysäksi ja vaikuttaa kankaan yleiseen suorituskykyyn.

Prosessiparametrien säätäminen: Laitteiden tarkkuuden lisäksi kudontaprosessiparametrien optimointi on myös tärkeä keino parantaa 1K: n hiilikuidun tavallisen kankaan laatua. Kudonta nopeus on avainparametri. 1K -hiilikuidulle kudonta nopeutta säädetään yleensä suhteellisen alhaisella tasolla. Tämä johtuu siitä, että alhaisempi kudonta nopeus auttaa operaattoreita paremmin tarkkailemaan ja hallitsemaan kudontaprosessia ja selvittämään ja ratkaisemaan nopeasti mahdolliset ongelmat, kuten monofilamentti käämi ja rikkoutuneet johdot. Hidas kudonta nopeus voi vähentää monofilamentin mekaanisia vaurioita kudontaprosessin aikana ja ylläpitää monofilamentin eheyttä ja alkuperäistä suorituskykyä suurimmassa määrin. Säätämällä loimi- ja kudelankojen kudonnan kulmaa, muuttamalla kudelankojen ja muiden prosessiparametrien lisäysmenetelmää, tavallisen kankaan rakenne voidaan edelleen optimoida, jotta se olisi kompakti ja vakaampi, antaen siten täydellisen pelin 1K hiilikuitujen vahvuus- ja moduulien eduille.

Vahvuuden ja moduulin suorituskyvyn etujen analyysi

(I) korkea lujuus saavuttaa mekanismi

Mikrorakenteen edut: Kun 1K hiilikuitutapainen kudonta kangas yhdistetään matriisimateriaaleilla, kuten hartsilla komposiittimateriaalien valmistamiseksi, sen erinomainen lujuussuorituskyky on täysin osoitettu. Komposiittimateriaalin mikrorakenteessa 1K -hiilikuitu monofilamentit on järjestetty erittäin säännöllisesti kudontaprosessin aikana, jotta matriisimateriaalin kanssa yhdistymisen jälkeen kuitujen suunta ja jakautuminen voidaan hallita erittäin tarkasti. Tutkimukset ovat osoittaneet, että ihanteellisissa olosuhteissa 1K: n hiilikuitun orientaatioaste komposiittimateriaalissa on erittäin korkea, mikä tarkoittaa, että suurin osa hiilikuitu monofilamenteista voi olla parhaassa kuormitussuunnassa, kun materiaali on stressaantunut. Kun komposiittimateriaali altistetaan vetolujuudelle ulkoinen voima, jännitys voidaan siirtyä nopeasti ja tehokkaasti hiilikuitu monofilamentteja pitkin. Koska jokainen monofilamentti voi antaa täydellisen leikkiä suurille lujuusominaisuuksilleen, koko komposiittimateriaali voi kestää suuren vetolujuuden ilman muodonmuutoksia tai murtumia, jolla on merkittäviä etuja tavallisen teräksen vetolujuuteen nähden.

Rajapinnan sidosvahvistus: Kuidun suuntautumisen ja jakautumisetujen lisäksi hyvä rajapintasidos 1K hiilikuidun tavallisen kudoksen kankaan ja matriisimateriaalin välillä on myös yksi avaintekijöistä suuren lujuuden saavuttamiseksi. Komposiittimateriaalien valmistusprosessissa hiilikuitun ja matriisihartsin välistä rajapinta -sidossuorituskykyä voidaan parantaa merkittävästi käsittelemällä kemiallisesti hiilikuitujen pintaa tai käyttämällä erityisiä kytkentäaineita. Aktiiviset funktionaaliset ryhmät otetaan käyttöön hiilikuidun pinnalla hapettumiskäsittelyllä. Nämä funktionaaliset ryhmät voivat reagoida kemiallisesti hartsimolekyylien kanssa kemiallisten sidosten muodostamiseksi, mikä parantaa siten kuidun ja matriisin välistä rajapintojen sitoutumista. Hyvä rajapintojen sitoutuminen mahdollistaa stressin siirtämisen tehokkaasti ja jakautumaan kuidun ja matriisin välillä, kun komposiittimateriaalille kohdistuu stressiä, välttäen vika -ilmiöiden esiintymistä, kuten rajapinnan häviämistä, ja parantaa komposiittimateriaalin yleistä voimakkuutta edelleen.

(Ii) korkean moduulin luontainen periaate

Hiilikuidun sisäisen suorituskyvyn osuus: Moduuli on tärkeä osoitus materiaalin kyvystä vastustaa elastisia muodonmuutoksia, ja 1K hiilikuidun tavallinen kudonta toimii myös tässä suhteessa hyvin. 1K: n hiilikuitutavan korkea moduuli johtuu ensinnäkin itse hiilikuidun korkeasta laadusta. Tuotantoprosessin aikana hiilikuitu muodostuu tarkan prosessinhallinnan avulla erittäin suuntautuneen grafiittikiteisen rakenteen. Tämä rakenne antaa hiilikuitulle erittäin korkean aksiaalisen jäykkyyden, jolloin hiilikuidu voi tehokkaasti vastustaa muodonmuutoksia stressin altistuessa. Tutkimustiedot osoittavat, että korkealaatuisen 1K-hiilikuidun vetolujuudella on merkittävä etu jonkin verran heikkolaatuista hiilikuitua tai muita perinteisiä kuitumateriaaleja. 1K: n hiilikuidun tavallisessa kudoksessa pienen monofilamenttien ja säännöllisen järjestelyn vuoksi hiilikuidut voivat toimia tehokkaasti ulkoisten voimien altistuessa. Kun materiaali altistetaan vetolujuudelle tai puristusjännitykselle, vierekkäiset hiilikuidut voivat tukea toisiaan ja jakaa ulkoisen voiman yhdessä, vastustaen siten muodonmuutoksia tehokkaasti ja koko tavallisen kudoksen tekeminen on korkeampi moduulin ominaisuus.

Komposiittimateriaalien synergia: Komposiittimateriaalijärjestelmässä synergia 1K hiilikuidun tasangon ja matriisimateriaalin välillä parantaa edelleen materiaalin moduulin suorituskykyä. Jatkuvana faasina matriisimateriaali voi tasaisesti siirtää ulkoiset voimat hiilikuituun rajoittaen samalla hiilikuidun sivuttaismuutoksia. Vahvistusvaiheena 1K hiilikuitutapainen kudonta tarjoaa komposiittimateriaalin pääkuormituskyvyn, jolla on korkea moduulin ominaisuudet. 1K: n hiilikuidun tavallisessa kangasvahvistetussa polymeerimatriisikomposiiteissa suunnittelemalla rationaalisesti kuidun suhde matriisiin ja rajapintarakenteeseen, komposiittimateriaalin moduuli voidaan parantaa huomattavasti, mikä on paljon korkeampi kuin puhtaan matriisimateriaalien moduuli ja voi vastata monien sovellusskenaarien tarpeita, joilla on erittäin suuret vaatimukset materiaalien jäykkyydelle.