I. Suorituskykyisten materiaalien kulmakivi

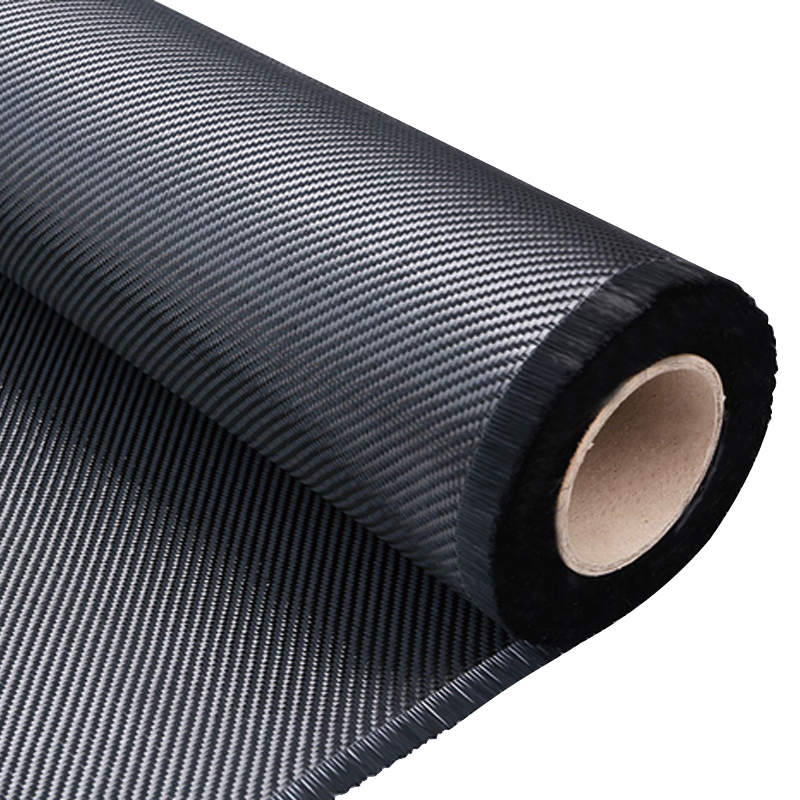

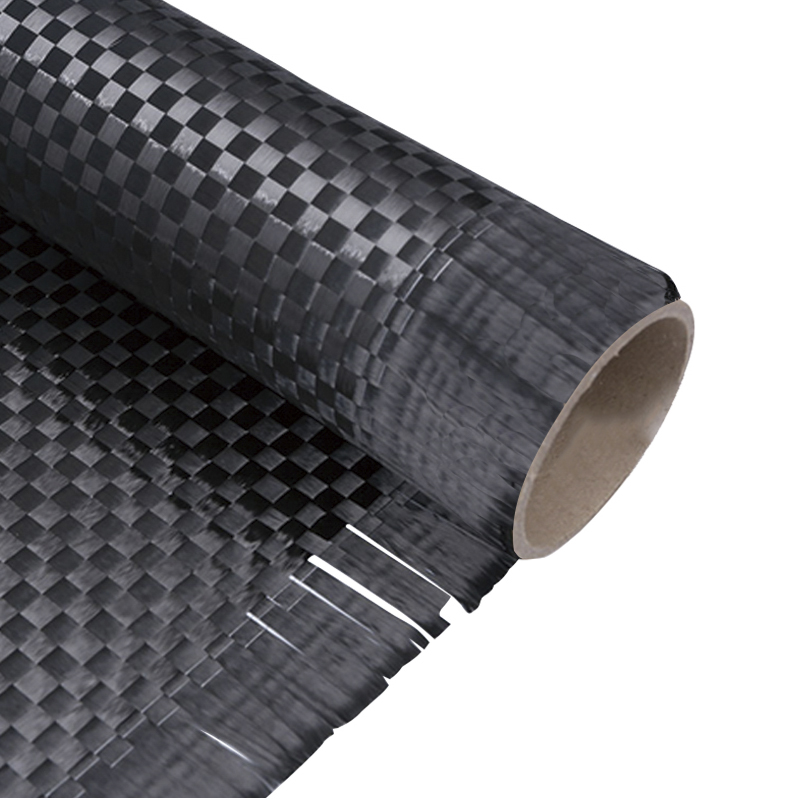

Nykyaikaisen materiaalitieteen laajassa maisemassa- kudottu hiilikangas Epäilemättä on keskeinen sijainti. Se ei ole vain yksi materiaali- vaan älykäs fuusio korkean suorituskyvyn hiilikuitujen kanssa hienostuneilla kudontatekniikoilla. Pohjimmiltaan se on joustava arkin kaltainen rakenne, joka muodostuu tuhansien hiusmiehen hiilikuidujen kietoamalla tiettyjen kudontakuvioiden, kuten tavallisen, twill- tai satiini-kudoksen, avulla. Tämä ainutlaatuinen rakenne antaa sille erinomaiset mekaaniset ominaisuudet useisiin suuntiin, mikä tekee siitä ydinkomponentin komposiittimateriaalien kentällä.

Kiristyskestävä ja korkean lämpötilan kestävä hiilikuitu twill kudonta kangas

Perusarvo, joka tekee kudotusta hiilikangasta välttämättömän nykyaikaisessa tekniikassa, on sen täydellinen yhdistelmä kevyt, korkea lujuus ja korkea kuvaus . Perinteisiin metallimateriaaleihin verrattuna hiilikuitukangas voi merkittävästi vähentää rakenteellista painoa tarjoamalla samalla lujuutta ja jäykkyyttä, joka usein ylittää metallit. Tämä suuri erityinen lujuus ja erityinen moduuli antaa suunnittelijoille ja insinööreille mahdollisuuden voittaa tavanomaisten materiaalien rajoitukset, mikä luo tehokkaampia, energiaa säästävää ja ylivoimaisia tuotteita. Tärkeää on, että valitsemalla erityyppiset hiilikuidut, kudontakuviot ja sitä seuraavat hartsin kyllästys- ja kovetusprosessit, lopullisen komposiittimateriaalin ominaisuudet voidaan virittää tarkasti monimutkaisten ja tiukkojen sovellusvaatimusten täyttämiseksi.

Itse hiilikuitukomposiitien kehityshistoria on mikrokosmos jatkuvasta etenemisestä materiaalitieteen ja tekniikan tekniikassa. Alkuperäisistä tutkimus- ja avaruusteollisuuksistaan laajalle levinneeseen tunkeutumiseen nykyään teollisuuteen, kuten auto-, urheilu-, energia- ja jopa lääketieteellisiin aloihin, kudontatekniikalla on ollut ratkaiseva rooli. Se ei vain paranna hiilikuitujen yleistä rakenteellista stabiilisuutta, vaan myös parantaa niiden prosessoitua ja muovattavuutta, mikä mahdollistaa hiilikuitukomposiitit sopeutua monimuotoisten tuotteiden monimutkaisisiin geometrioihin ja mekaanisiin vaatimuksiin eri muodoissa, ja tarjoaa kiinteän perustan korkean suorituskyvyn rakenteiden suunnittelulle ja valmistukselle.

II. Kudotun hiilikankaan mikro- ja makrorakenne

Kudotun hiilikankaan poikkeuksellinen suorituskyky johtuu pohjimmiltaan sen ainutlaatuisesta rakennusmateriaalista - hiilikuituista - ja nerokkaista kudontaprosesseista, jotka sitovat nämä kuidut yhteen. Molempien ymmärtäminen on avain tämän korkean suorituskyvyn materiaaliin.

2.1 Hiilikuitufilamentit:

Hiilikuitu on kudotun hiilikankaan kallioperä, erittäin luja, korkeamoduluskuitu, jonka hiilipitoisuus on yli 95%. Esiastemateriaalin perusteella hiilikuidut luokitellaan ensisijaisesti Polyakryylinitriili (PAN) -pohjainen hiilikuitu ja Pitch-pohjainen hiilikuitu , muun muassa. PAN-pohjainen hiilikuitu on markkinoiden yleisimmin käytetty tyyppi erinomaisten mekaanisten ominaisuuksiensa ja suhteellisen kypsien tuotantoprosessien vuoksi. Pitch-pohjainen hiilikuitu puolestaan on ainutlaatuisia etuja tietyissä sovelluksissa, etenkin jos tarvitaan korkea moduuli ja lämmönjohtavuus.

Tyypistä riippumatta hiilikuiduilla on sarja kriittisiä suoritusindikaattoreita: erittäin korkeat vetolujuus (usein useita kertoja teräksen), erinomainen vetolujuus (ts. Jäykkyys) ja erittäin matala tiheys . Nämä ominaisuudet tekevät hiilikuidusta ihanteellisen valinnan rakenteellisen kevyen ja korkean suorituskyvyn saavuttamiseksi. Ennen kutomista tuhansia yksittäisiä filamentteja kootaan kimppuihin, muodostaen niin kutsutun hiilikuitu , joka toimii perusyksikkönä seuraaville kudontaprosesseille.

2.2 Kudontarakenne:

Kudontaprosessi on ratkaisevan tärkeä tiettyjen rakenteiden ja ominaisuuksien antamiseksi hiilikuitukankaisiin. Siihen sisältyy hiilikuitujen hintojen järjestäminen tiettyihin loimeniin ja kudekauneisiin kuvioihin, mikä muodostaa kankaan suuntauksen ja eheyden kanssa.

2.2.1 Kudontaperiaate:

Kudonta on olennaisesti loimilankojen (pitkittäiskuitujen härien) ja kudelankojen (poikittaiskuitujen) välinen prosessi ennalta määrätyn kuvion mukaan. Tämä yhdistäminen ei vain kiinnitä löysät kuidun kytkimet yhteen, vaan mikä tärkeintä, määrittää kankaan mekaaniset vasteominaisuudet, verhoiluttomuus ja lopullisen komposiittimateriaalin mekaaniset ominaisuudet. Erityyppiset kangaspuut, kuten perinteinen sukkula kangaspuut, rapierin kangaspuut tai lentokoneet, voivat saavuttaa vaihtelevan kudontaehokkuuden ja kangasleveyden.

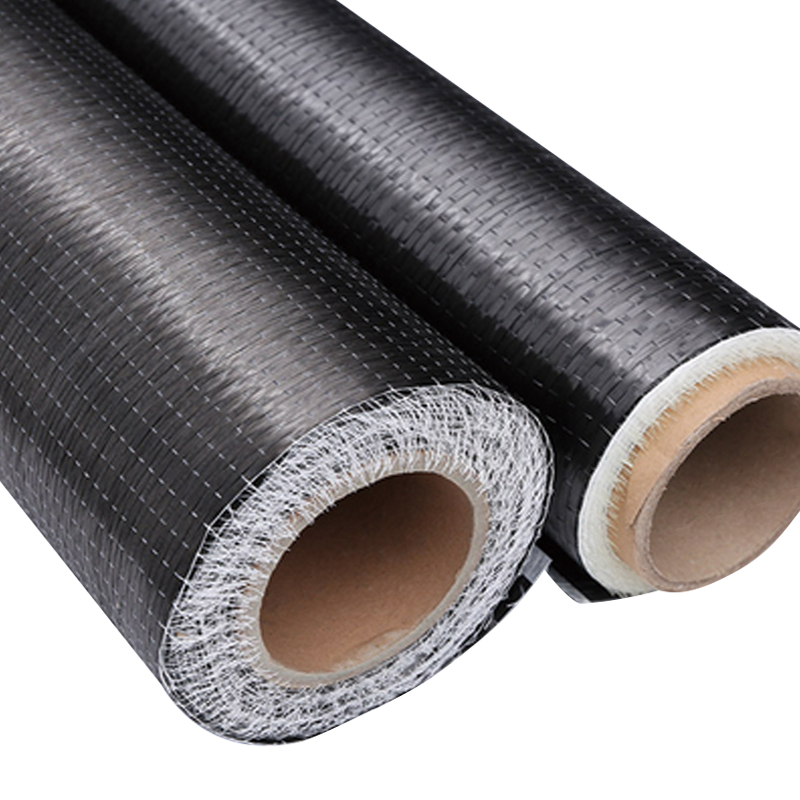

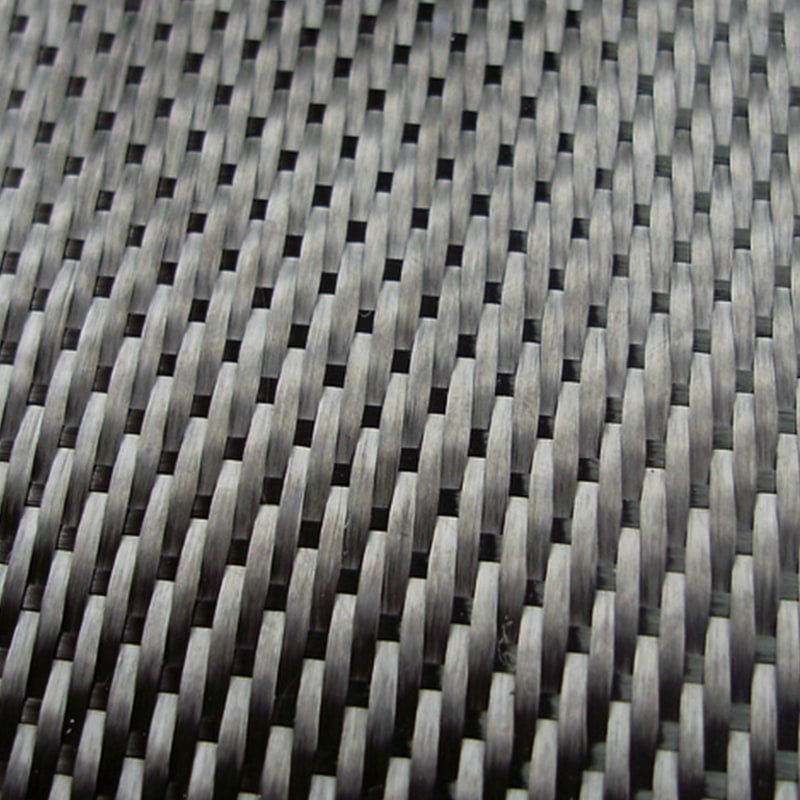

2.2.2 Yleiset kudontatyypit ja niiden rakenteelliset ominaisuudet:

- Tavallinen kutoa: Tämä on yksinkertaisin ja yleisin kudontamenetelmä, jossa loimi- ja kudelankat kiinnitevät toistensa päälle ja alle vuorotellen. Tavallisilla kudontakankaisilla on tiukka rakenne, korkea stabiilisuus ja ne ovat resistenttejä muodonmuutokselle, mutta ne ovat suhteellisen jäykät kohtalaisella verhottuvuudella. Niitä käytetään usein sovelluksissa, jotka vaativat tasaista stressin jakautumista ja hyvää ulottuvuutta vakautta.

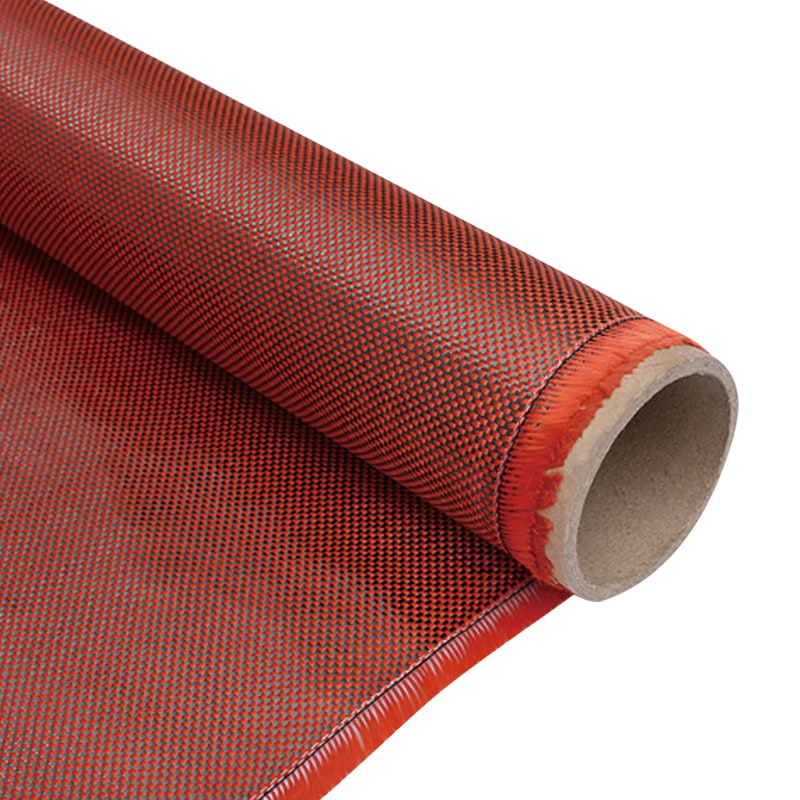

- Twill kutoa: Twill -kudontakankaisiin on ominaista diagonaaliset viivat, jotka muodostuvat välilaskupisteisiin, joissa loimi tai kudelanka kelluu useiden lankojen yli tai alle. Tämä rakenne antaa kankaalle paremman verhottavuuden ja pehmeyden, mikä helpottaa monimutkaisten kaarevien pintojen noudattamista ylläpitäen samalla hyvää lujuutta.

- Satiini kutoa: Satiinikuodokankaissa on vähiten välilaskupisteitä, loimi- tai kudelankoja kelluvat pidempiä etäisyyksiä pinnalla. Tämä johtaa erittäin sileään, esteettisesti miellyttävään pintaan, jolla on erinomainen verhottavuus ja pehmeys, mikä tekee siitä ihanteellisen monimutkaisten muotojen muodostamiseen. Kuitenkin vähemmän välilaskupisteiden vuoksi sen leikkauslujuus voi kuitenkin olla hiukan alhaisempi kuin tavallinen ja Twill kutoo.

- Multiaksiaaliset kankaat: Tämä on monimutkaisempi kudontarakenne, joka voi sisältää 0 ° ja 90 ° kuitujen lisäksi kuitukerroksia ± 45 °: ssa tai muissa kulmissa, jotka on kiinnitetty ompelemalla. Moniaksiaaliset kankaat mahdollistavat kuitujen suunnan tarkan hallinnan, mikä mahdollistaa anisotrooppisen räätälöinnin mekaanisten ominaisuuksien optimoimiseksi tiettyihin suuntiin, ja niitä käytetään laajasti suurissa rakenteellisissa komponenteissa.

- 3D -kudonta: Edistynyt tekniikka, joka mahdollistaa esimuotojen suoran kudonta monimutkaisten kolmiulotteisten muotojen kanssa. Tämä parantaa merkittävästi komposiittimateriaalien eheyttä ja delaminaatiokestävyyttä, joka sopii erityisesti rakenteisiin, jotka vaativat suurta lujuutta ja sitkeyttä.

2.3 Kangasparametrien vaikutus suorituskykyyn:

- Kuitutiheys (loimi ja kudetiheys): Lankojen lukumäärä yksikköä kohti loimissa ja kudeohjeissa vaikuttaa suoraan kankaan tiiviyteen, painoon ja mekaanisiin ominaisuuksiin.

- Lankojen määrä (lineaarinen tiheys): Yksittäisten kuitujen paksuus vaikuttaa kankaan yleiseen paksuuteen, jäykkyyteen ja hartsin imeytymiskykyyn.

- Kudotuskulma ja asettelusuunta: Komposiittilaminaateille kunkin kangaskerroksen suunnan suhteessa pääkuorman suuntaan on kriittinen komponentin kokonaismekaanisen vasteen määrittämisessä.

III. Valmistusprosessi ja laadunvalvonta

Kudotun hiilikankaan muuntaminen raaka -aineista lopputuotteeksi riippuu tarkista valmistusprosesseista ja tiukasta laadunvalvonnasta. Nämä vaiheet varmistavat, että kangas täyttää korkean suorituskyvyn sovellusten vaatimukset.

3.1 Valmistusprosessi:

Kudotun hiilikankaan tuotanto on monivaiheinen prosessi, jokainen vaihe on kriittinen lopputuotteen suorituskyvyn kannalta:

- Hiilikuitujen valmistus ja velvollisuus: Valmistusprosessi alkaa hiilikuitujen valmistuksella. Nämä joukot ovat joutuneet purkautumaan ennen kutomista sen varmistamiseksi, että kuidut leviävät sujuvasti kudontaprosessin aikana, estäen sotkeutumisen tai rikkoutumisen, takaa siten kankaan yhdenmukaisuuden ja eheyden.

- Laitteet ja tekniikka: Hiilikuitupalat syötetään erikoistuneisiin kudontalaitteisiin.

- Perinteiset kangaspuut (esim. Shuttle kangaspuut, rapierin kangaspuut) voi tuottaa kaksiulotteista tasangoa, twillia, satiinia ja muita kutoja.

- Moniaksiaalinen kangaspuut Voi tuottaa kankaita, jotka sisältävät kuitukerroksia moniin suuntiin (esim. 0 °, 90 °, ± 45 °), kytketty ompelemalla. Tämä parantaa merkittävästi kuidun hyödyntämistehokkuutta ja komposiittimateriaalin mekaanisia ominaisuuksia.

- 3D -kangaspuut ovat edistyneempiä tekniikoita, jotka voivat suoraan kutoa esimuodoja monimutkaisten kolmiulotteisten muotojen kanssa, mikä parantaa merkittävästi komposiittimateriaalien yleistä eheyttä ja delaminaatiokestävyyttä, erityisesti sopivia rakenteisiin, jotka vaativat suurta lujuutta ja sitkeyttä.

- Käsittelyprosessit: Kudotut hiilikankaat kuivassa tilassaan voidaan suorittaa sarjan jälkikäsittelyjä niiden suorituskyvyn ja vakauden optimoimiseksi. Esimerkiksi, lämmönasetus voi eliminoida kudonnan aikana syntyneet sisäiset jännitykset, vakauttamalla kankaan mitat ja muodon; pintakäsittely Voi parantaa kuitujen ja sitä seuraavan hartsin välistä rajapinnan sitoutumista parantaen komposiittimateriaalin kokonaislujuutta.

3.2 Prepreg -valmistelu:

Monissa korkean suorituskyvyn komposiittisovelluksissa kudottua hiilikangasta ei usein käytetä suoraan "kuivana kankaana", vaan se on käsitelty prepregs . Prepregs on puoliksi kovetettuja hiilikuitukangaslevyjä, jotka on esitetty tietyllä hartsijärjestelmällä, mikä yksinkertaistaa huomattavasti seuraavaa komposiittimateriaalin muovausprosessia:

- Hartsijärjestelmät: Pregregsissa käytetään laajaa valikoimaa hartsijärjestelmiä. Epoksihartsi on yleisin sen erinomaisten mekaanisten ominaisuuksien, sidoslujuuden ja kemiallisen resistenssin vuoksi. Lisäksi, polyesterihartsit , fenolihartsit ja kestomuoviset hartsit käytetään, jokaisella on ainutlaatuiset ominaisuudet, jotka sopivat erilaisiin sovellusympäristöihin ja kovetusprosesseihin.

- Prepregs -tyypit ja sovellukset: Prepregs luokitellaan erityyppeiksi hartsin kovetuslämpötilan, viskositeetin, varastointiolosuhteiden ja muiden ominaisuuksien perusteella. Niiden etuihin sisältyy tarkka kuitu-ja -suhteen hallinta, vähentynyt hartsijätteet ja haihtuvat päästöt muovaamisen aikana ja johdonmukaisempi lopputuotteen suorituskyky. Prepregs käytetään yleisesti komposiittikomponenttien valmistuksessa ilmailu-, korkean suorituskyvyn auto- ja urheilulaitteiden teollisuudelle.

3.3 Laadunvalvonta ja testaus:

Kudotun hiilikankaan ja sen komposiittien luotettavuuden ja johdonmukaisuuden varmistamiseksi koko tuotantoprosessin ajan suoritetaan tiukka laadunvalvonta ja testaus:

- Raaka -aineiden tarkastus: Ennen tuotannon alkamista kaikkien raaka -aineiden on suoritettava tiukka tarkastus. Tämä sisältää suorituskyvyn testaamisen hiilikuidut (esim. Vetolujuus, moduuli, lineaarinen tiheys, mitoituspitoisuus) ja kemiallinen analyysi hartsikomponentit (esim. Viskositeetti, kovetusominaisuudet, säilyvyysaika) varmistaakseen, että ne täyttävät suunnitteluvaatimukset.

- Kudontaprosessien seuranta: Kudontaprosessin aikana avainparametrit, kuten jännityksen hallinta , kuidun tiheys (loimi ja kudetiheys) ja kankaan paksuus Yhdenmukaisuutta on tarkkailtava reaaliajassa. Mikä tahansa poikkeama voi johtaa epävakauteen lopullisen kankaan suorituskyvyssä. Nykyaikaiset kangaspuut on tyypillisesti varustettu antureilla ja automatisoiduilla ohjausjärjestelmillä tuotantoprosessin tarkkuuden varmistamiseksi.

- Valmiiden tuotteiden testaus: Lopullisen kudotun hiilikankaan tai pregre -tutkinnon suorittamisen suorituskyvyn testaamiseen.

- Mekaaniset suorituskyvyn testit Sisällytä vetolujuus, taivutuslujuus, laminanvälinen leikkauslujuus jne. Kankaan käyttäytymisen arvioimiseksi erilaisissa stressiolosuhteissa.

- Tuhoton testaus (NDT) Tekniikoita, kuten ultraäänitestejä, röntgentarkastuksia tai infrapuna-lämpögrafiaa, käytetään kankaan sisäisten vikojen tarkistamiseen (esim. Tyhjät, delaminointi, kuidun murtuminen) aiheuttamatta vaurioita materiaalille. Nämä testausmenetelmät ovat ratkaisevan tärkeitä tuotteiden laadun ja luotettavuuden varmistamiseksi.

Iv. Suorituskyvyn edut Kudottu hiilikangas

Kudottu hiilikangas erottuu lukuisista tekniikan aloilla, koska se on erinomaisia suorituskykyetuja. Nämä edut tekevät siitä ihanteellisen valinnan kevyiden, korkean suorituskyvyn rakenteellisten mallien saavuttamiseksi.

4.1 Erinomaiset mekaaniset ominaisuudet:

Yksi kudotun hiilikankaan näkyvimmistä piirteistä on sen vertaansa vailla oleva mekaaninen suorituskyky, jonka avulla se voi suorittaa poikkeuksellisen hyvin monimutkaisten monimutkaisten kuormien alla:

- Korkea spesifinen lujuus ja korkea spesifinen moduuli (kevyt ja jäykkyys): Itse hiilikuiduilla on erittäin suuri lujuus ja moduuli. Kun ne on kudottu kankaaseen ja yhdistettynä hartsiin, ne muodostavat komposiittimateriaalit, joilla on spesifinen lujuus (lujuus/tiheys) ja spesifinen moduuli (moduuli/tiheys), joka ylittää huomattavasti perinteiset metallimateriaalit. Tämä tarkoittaa, että saman lujuuden tai jäykkyyden saavuttamiseksi hiilikuitukomposiittien paino voidaan vähentää huomattavasti, mikä on ratkaisevan tärkeää teollisuudenaloille, kuten ilmailu-, auto- ja urheilulaitteille, joilla on tiukat kevyet vaatimukset.

- Erinomainen väsymiskestävyys: Toisin kuin metallimateriaalit, jotka ovat alttiita väsymishalkeamille toistuvien kuormien alla, hiilikuitukomposiiteilla on erinomainen väsymiskestävyys. Niissä oleva kuitukerron rajapinta voi tehokkaasti estää mikrohalkeiden etenemistä, jolloin ne voivat ylläpitää suurta lujuutta ja eheyttä pitkäaikaisessa syklisessä kuormituksessa, pidentäen siten tuotteiden elinaikaa.

- Hyvien vaikutusten sitkeys ja vaurioiden sietokyky: Vaikka hiilikuitu itsessään on hauras materiaali, sen iskun sitkeyttä voidaan parantaa merkittävästi kudontarakenteiden ja hartsin komposiitin avulla. Kudottu rakenne voi levittää iskuenergiaa laajemmalle alueelle ja absorboida energiaa kuidun rikkoutumisen ja matriisin plastisen muodonmuutoksen kautta. Lisäksi kudotut hiilikuitukomposiitit voivat tyypillisesti säilyttää tietyn kuormituksen kantavan kyvyn, ts. Hyödyllisellä vaurioiden sietokyvyllä, mikä lisää rakenteellista turvallisuuden redundanssia.

- Hallittavissa oleva anisotropia: Kudotun hiilikankaan ainutlaatuinen etu on sen anisotrooppisten ominaisuuksien kuvaus. Säätämällä kudontatyyppiä (esim. Tavallinen, twill, moniaksiaalinen) ja lomautussuunta, insinöörit voivat tarkasti suunnata kuituja ensisijaiseen kuormitussuuntaan, saavuttaen erittäin suuren lujuuden ja jäykkyyden tiettyihin suuntiin pitäen samalla tarvittavaa joustavuutta muihin suuntiin vastaamaan erityisiä vaatimuksia rakenteen suunnan suorituskyvystä.

4.2 Fysikaaliset ja kemialliset ominaisuudet:

Erinomaisten mekaanisten ominaisuuksien lisäksi kudotulla hiilikankaalla on myös sarja erinomaisia fysikaalisia ja kemiallisia ominaisuuksia:

- Matala lämmön laajennuskerroin ja ulottuvuusvakaus: Hiilikuiduilla on erittäin alhaiset tai jopa negatiiviset lämpölaajennuskertoimet, mikä tarkoittaa niiden mitat muuttuvat hyvin vähän lämpötilan vaihteluilla. Tämä antaa hiilikuitukomposiiteille ylläpitää erinomaista ulottuvuuden stabiilisuutta laajalla lämpötiloissa, mikä on ratkaisevan tärkeää tarkkaan sovellusten, kuten tarkkuusinstrumenttien ja satelliittirakenteiden suhteen.

- Korroosionkestävyys ja kemiallinen inertti: Itse hiilikuiduilla on erinomainen kemiallinen inertti, eivätkä ne reagoi helposti happojen, emästen, suolojen ja muiden kemiallisten aineiden kanssa. Yhdistettynä korroosiokeskeisiin hartsimatriiseihin kudottu hiilikuitukomposiittimateriaalit voivat vastustaa korroosiota erilaisista väliaineista, jolloin ne toimivat poikkeuksellisen hyvin ankarissa olosuhteissa, kuten meriympäristöissä ja kemiallisissa laitteissa.

- Sähkönjohtavuus ja sähkömagneettiset suojausominaisuudet: Hiilikuidut ovat sähköisiä johtavia, mikä mahdollistaa kudottujen hiilikuitukankaiden olevan sähkönjohtavuus tai sähkömagneettiset suojaustoiminnot tietyissä sovelluksissa. Niitä voidaan esimerkiksi käyttää antisistaattisten materiaalien, sähkömagneettisten suojakoteloiden tai johtavien reittien valmistukseen komposiittimateriaaleissa.

4.3 Muodostumis- ja käsittelyominaisuudet:

Kudottu hiilikangas osoittaa myös ainutlaatuisia etuja muodostumisessa ja käsittelyssä:

- Hyvä verhous ja kyky muodostaa monimutkaisia kaarevia pintoja: Tietyillä kudontatyypeillä (esim. Twill ja satiini) on hyvä drapeeabiliteetti, mikä tarkoittaa, että kangas voi helposti taivuttaa ja sopia monimutkaisten kaarevien muotojen kanssa. Tämä tekee kudotusta hiilikangasta, joka sopii hyvin komponentteihin monimutkaisten geometrioiden, kuten lentokoneiden siipien ja autojen korin paneelien kanssa, yksinkertaistaen muotin suunnittelua ja muovausprosessia.

- Helppo yhdistää muiden materiaalien kanssa: Kudottu hiilikangas voidaan yhdistää erilaisilla hartsilla (esim. Epoksihartsilla, polyesterihartsilla, kestomuovisten hartsilla) ja muilla vahvistusmateriaaleilla (esim. Lasikuidut, aramidikuidut) hybridikomposiittimateriaalien muodostamiseksi monimuotoisemmilla ja optimoiduilla ominaisuuksilla. Tämän joustavuuden avulla materiaalisuunnittelijat voivat mukauttaa komposiittirakenteita tietyillä ominaisuusyhdistelmillä erityisten sovellusvaatimusten mukaisesti.

V. Tärkeimmät sovellusalueet ja tulevaisuuden trendit

Kudotusta hiilikangasta, jolla on vertaansa vailla oleva kiinteistöyhdistelmä, on tullut ydinmateriaalin edistymistä lukuisilla korkean teknologian teollisuudenaloilla. Sen sovellusalue laajenee edelleen, edistäen jatkuvasti uusia teknologisia innovaatioita ja markkinoiden mahdollisuuksia.

- 5.1 Ilmailualan tekniikka: Tämä on varhaisin ja merkittävin levitysalue hiilikuitukomposiiteille. Kudottua hiilikangasta käytetään laajasti lentokoneiden runkojen, siipien, hännän osien, moottorin nacellien, satelliittirakenteiden ja rakettimoottorin komponenttien valmistukseen. Sen äärimmäinen kevytkyky vähentää merkittävästi polttoaineenkulutusta ja lisää lentokoneiden hyötykuormakapasiteettia ja suorituskykyä; kun taas sen suuri lujuus ja jäykkyys varmistavat rakenteellisen turvallisuuden ja luotettavuuden.

- 5.2 Autoteollisuuden valmistus: Koska energiatehokkuuden, päästöjen vähentämisen ja sähköajoneuvojen maailmanlaajuiset vaatimukset kasvavat, autojen kevyestä painostamisesta on tullut alan keskittymä. Kudottu hiilikangas levitetään korkean suorituskyvyn matkustaja-autojen, rungon, rakenteellisten komponenttien ja kilpa-autojen osien valmistukseen. Se ei vain vähennä olennaisesti ajoneuvojen painoa, parantaa polttoainetaloutta tai EV -aluetta, vaan myös parantaa kehon jäykkyyttä, parantaa käsittelyä ja kaatumisturvallisuutta.

- 5.3 Urheilulaitteet: Urheiluvälineiden alalla kudotusta hiilikangasta on tullut synonyymi korkean suorituskyvyn tuotteille. Hiilikuitujen levittämisessä kevyistä ja vahvoista polkupyöräkehyksistä, golfkerhoista, tennismailoista, sulkapallo -mailoista, kilpaveneistä, suksista ja drooneista on huomattavasti parantunut tuotteiden suorituskyky, kestävyys ja käyttökokemus.

- 5.4 Energia -ala: Uusiutuvan energian kehittymisen myötä kudotulla hiilikakalla on ratkaiseva rooli tuulivoiman tuotannossa. Suuret tuuliturbiinin terät vaativat erittäin suurta lujuutta, jäykkyyttä ja väsymiskestävyyttä kestämään pitkäaikaisia tuulikuormia, mikä tekee hiilikuitukomposiiteista ihanteellisen valinnan näiden jättiläisten terien valmistukseen. Lisäksi sitä käytetään kevyiden korkeapaineisten vetysäiliöiden ja muiden energian varastointilaitteiden valmistuksessa.

- 5.5 Rakentaminen ja infrastruktuuri: Kudottu hiilikangas osoittaa myös suurta potentiaalia rakennustekniikassa. Sitä voidaan käyttää rakenteiden, kuten siltojen, tunnelien ja rakennusten, vahvistamiseen ja korjaamiseen, niiden kuormituskyvyn ja seismisen suorituskyvyn parantamiseen. Uusia komposiittimateriaalirakenteita tutkitaan myös kevyempien ja vahvempien rakenteiden saavuttamiseksi.

- 5.6 Lääketieteelliset laitteet: Lääketieteellisellä alalla hiilikuitukomposiitit suosivat niiden röntgenlämpötilaa, biologista yhteensopivuutta ja kevyitä korkealujuusominaisuuksia. Niitä käytetään valmistusproteesien, ortotiikan, röntgentutkimustaulukoiden ja kirurgisten instrumenttien valmistuksessa.

Jiangyin Dongli New Materials Technology Co, Ltd. on merkittävä rooli näillä keskeisillä sovellusalueilla. Yhtiö keskittyy korkean suorituskyvyn kuitukomposiittimateriaalien kattavaan kehittämiseen ja valmistukseen. Toimii 32 000 neliömetrin teollisuuskompleksista, joka sisältää tarkkuusohjattuja tuotantoympäristöjä, mukaan lukien ilmasto-säätelemät työpajat ja 100 000 luokan puhdistusvyöhykkeet, se varmistaa, että sen tuotteet voivat vastata tiukkoihin vaatimuksiin materiaalien laadusta ja suorituskyvystä teknisillä aloilla, kuten ilmailu- ja ajoneuvojen valmistuksella ja urheilulaitteiden kehittämisellä. Yhden luukun tehtaalla, jolla on täysi prosessinhallinta, Jiangyin Dongli New Materials Technology Co., Ltd. integroi materiaalinnovaatiot tekniikan asiantuntemukseen. Sen ominaisuuksiin kuuluvat korkean suorituskyvyn kuitukankaiden T & K-tuotanto kudonta- ja pregre-prosessien avulla, samoin kuin komposiittituotteita, joissa käytetään autoklaavia, RTM: ää (hartsinsiirtomuovausta), RMCP: tä, PCM: tä, WCM: tä ja ruiskutustekniikoita. Tämä osoittaa, että yritys ei vain tarjoa kudottuja hiilikuitukankaita, vaan voi myös prosessoida niitä edelleen monimutkaisiksi komposiittikomponenteiksi, jotka palvelevat suoraan edellä mainittuja huippuluokan sovelluksia.

5.7 nousevat sovellukset ja trendit:

Kudotun hiilikankaan tuleva kehitys on dynaamista, ja siinä on useita keskeisiä suuntauksia:

- Älykkäät komposiitit: Tulevat hiilikuitukankaat ovat enemmän kuin pelkästään rakenteellisia materiaaleja. Tutkimus keskittyy integroimaan ne antureihin, toimilaitteisiin tai johtaviin reitteihin älykkäiden komposiittien kehittämiseksi, jotka kykenevät tunnistamaan ympäristömuutoksia, itseparantumista tai lämmitystoimintojen hallussapitoa.

- Sovellukset 3D -tulostuksessa ja lisäaineiden valmistuksessa: Hiilikuituvahvistettu 3D-tulostustekniikka on syntymässä, mikä mahdollistaa komponenttien valmistuksen monimutkaisten geometrioiden ja erinomaisten mekaanisten ominaisuuksien kanssa, avaamalla uusia mahdollisuuksia nopeaan prototyypin ja räätälöityyn tuotantoon. Kudottu hiilikangas voi myös toimia vahvistusluurana lisäaineiden valmistustekniikoiden yhteydessä.

- Kestävyys: Ympäristötietoisuuden kasvaessa hiilikuitujen kierrätys- ja uudelleenkäyttötekniikoista on tulossa kuuma tutkimusaihe. Kustannustehokkaiden hiilikuitujen kierrätysmenetelmien kehittäminen ja hiilikuitujen tuottaminen biopohjaisista esiasteista ovat ratkaisevia suuntoja hiilikuitukomposiittien kestävälle kehitykselle.

Vi. Haasteet ja näkymät

Lukuisista eduistaan huolimatta kudotun hiilikankaan kehittämisessä on edelleen useita haasteita, kuten korkeat kustannukset, monimutkaiset valmistusprosessit ja kierrätyksen vaikeudet. Kevyiden, korkean suorituskyvyn materiaalien globaalin kysynnän jatkuvan kasvun myötä valmistustekniikoiden (esim. Automaattiset tuotantolinjat, tehokkaammat RTM/AFP-tekniikat) jatkuvat kuitenkin nämä haasteet ylitetään vähitellen.

Tulevaisuudessa kudottu hiilikangas syventää edelleen sovelluksiaan olemassa olevilla aloilla ja sillä on yhä kriittisempi rooli kehittyvillä alueilla, kuten energia, merenkulku ja rautatieyhteys. Jatkuva teknologinen innovaatio, erityisesti älykkäiden valmistusten, funktionalisoitujen materiaalien ja kestävän kehityksen strategioiden edistyminen, laajentaa sen käyttörajoja, mikä antaa sille mahdollisuuden olla yhä merkittävämpi rooli ihmisyhteiskunnan ajamisessa kohti tehokkaampaa ja kestävää tulevaisuutta.