I. Hybridikomposiittien monimutkaisuus

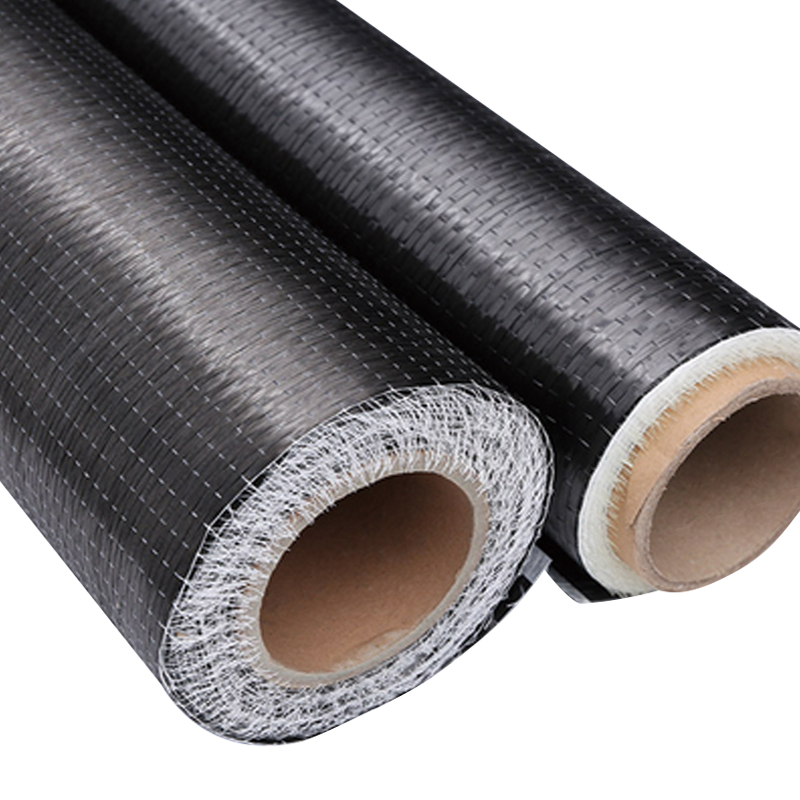

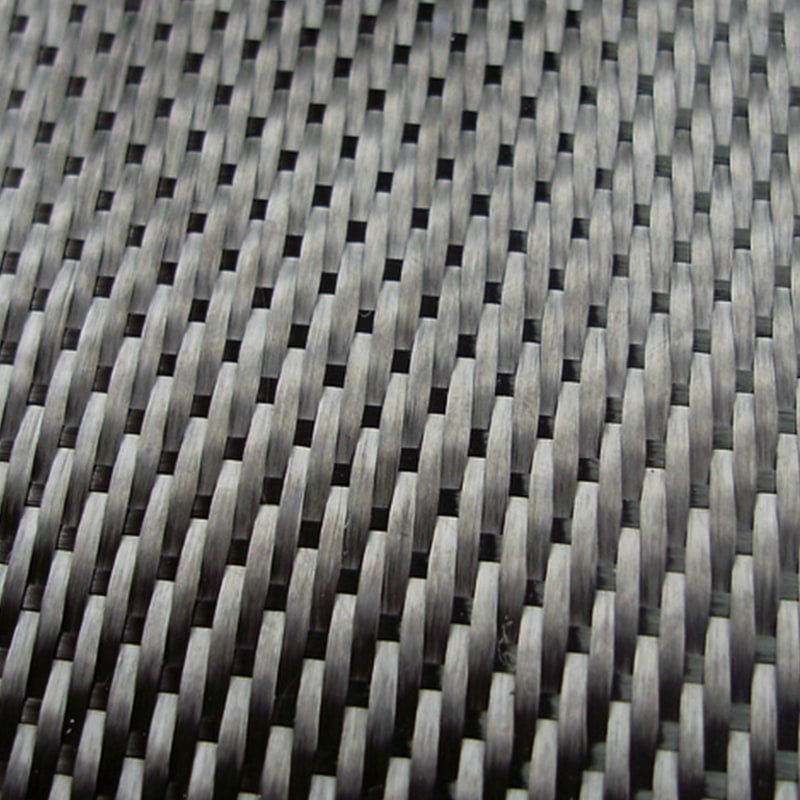

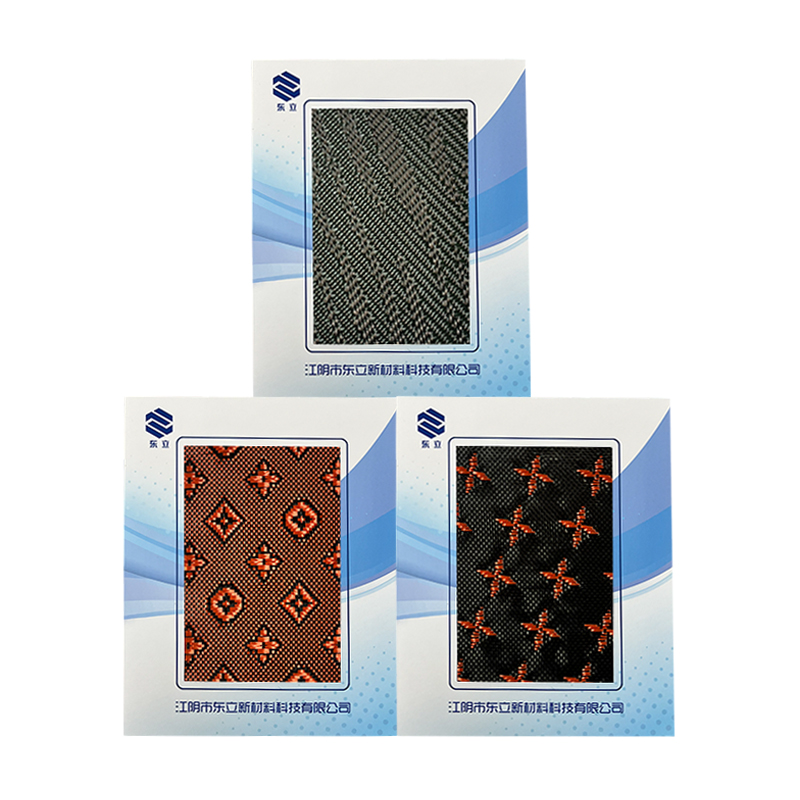

The hiiliaramidi kangas hybridikomposiitti on äärimmäisiin ympäristöihin suunniteltu materiaali, joka tarjoaa hiilikuitujen korkean jäykkyyden ja lujuuden yhdistettynä aramidikuitujen poikkeukselliseen iskunkestävyyteen ja vaurioitumiseen. Tämä sekoitus on kriittinen teknisillä aloilla, kuten ilmailu- ja avaruustekniikassa, autoteollisuudessa ja korkean suorituskyvyn urheiluvälineissä. Näiden hybridikomponenttien valmistukseen liittyy kuitenkin merkittävä tekninen este: aramidikuitujen luontainen alhainen pintaenergia, joka usein johtaa hartsin huonoon kostumiseen ja johtaa sen jälkeen suureen huokospitoisuuteen ja heikentäviin mekaanisiin ominaisuuksiin. Jiangyin Dongli New Materials Technology Co., Ltd. on erikoistunut näiden korkean suorituskyvyn kuitukomposiittimateriaalien kattavaan kehittämiseen ja valmistukseen. Toimimme 32 000 neliömetrin teollisuuskompleksissa, johon kuuluu tarkasti kontrolloituja tuotantoympäristöjä, kuten ilmastosäädellyt työpajat ja 100 000 luokan puhdistusvyöhykkeet, ja hyödynnämme integroitua materiaaliinnovaatiota ja teknistä asiantuntemusta. Yhden luukun tehtaana kykymme kattaa koko prosessin kutomisesta ja prepreg-tuotannosta lopulliseen komposiittivalmistukseen käyttämällä teknologioita, kuten Autoclave, RTM ja PCM.

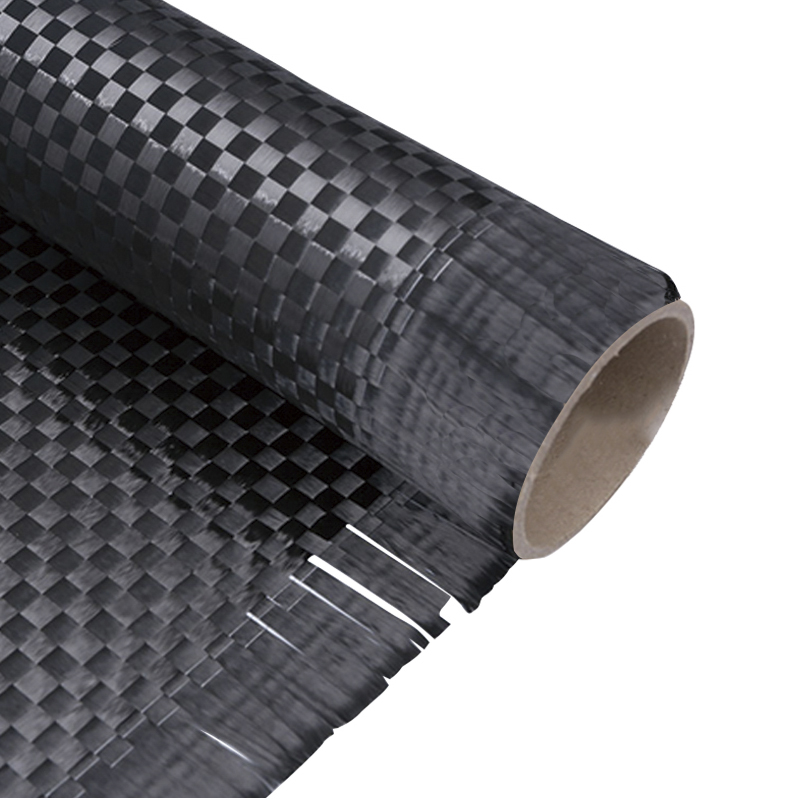

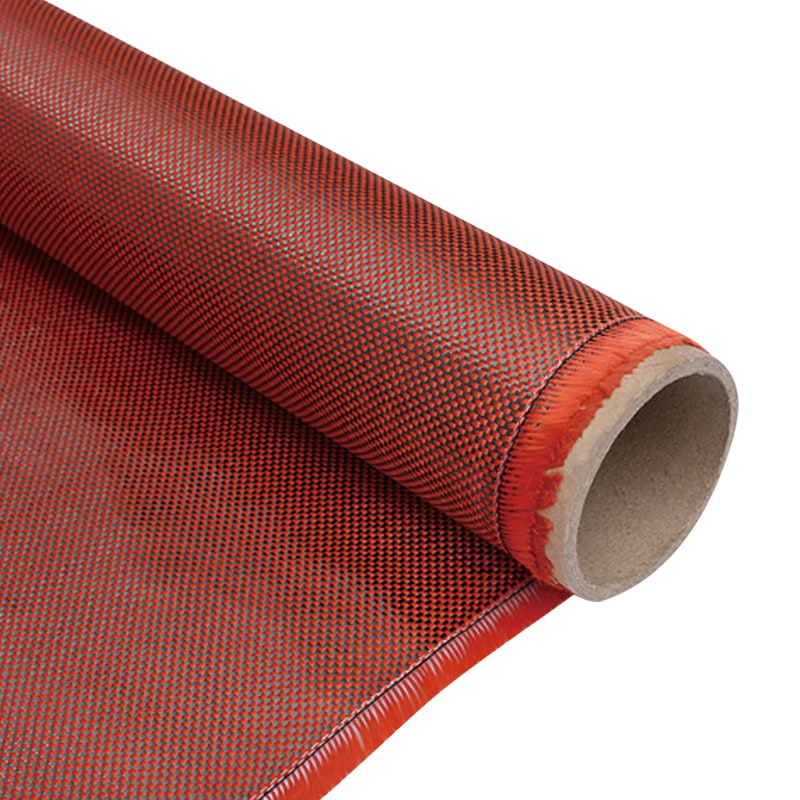

3k 1000d/1500d tavallinen/twill-aramidihiilisekoitettu hiilikuitukudottu kangas

II. Hartsin kostutushaaste: Aramidin alhainen pintaenergia

Kostutusta ohjaavat pintakemian periaatteet, erityisesti kuidun pintaenergian ja hartsin pintajännityksen välinen tasapaino. Aramidikuidut ovat erittäin orientoidun aromaattisen polymeerirakenteensa vuoksi kemiallisesti inerttejä ja niillä on erittäin alhainen pintaenergia (usein noin 30-40 mN/m). Tämä alhainen pintaenergia johtaa suureen kosketuskulmaan tavallisten epoksi- tai vinyyliesterihartsien kanssa, mikä estää hartsia kapillaarivaikutuksesta (levitys) ja tunkeutumisen perusteellisesti kuitukimppuihin. Tämä rajapintojen adheesion puute vaarantaa rajusti rakenteellisen kuormituksen siirron, joka on minkä tahansa komposiitin perustarkoitus.

A. Aramid Fiber Low Surface Energy Prepreg -ratkaisu

Prepreg-prosessissa, jossa hartsi kovetetaan osittain kuidun päälle, aramidikuitujen alhaisen pintaenergian prepreg-ratkaisuun liittyy usein käsittelyolosuhteiden manipulointi tunkeutumisen parantamiseksi. Tämä sisältää tyypillisesti prepreg-lämpötilan nostamisen hartsin viskositeetin väliaikaiseksi alentamiseksi ja korkeamman paineen käyttämisen alkukyllästysvaiheen aikana. Vaikka prepreg-prosessi (Donglin laajasti käyttämä) tuottaa yleensä alhaisemman huokospitoisuuden kuin märkä layup, koska hartsipitoisuus on kontrolloitu ja tyhjiötiivistyminen johtuu, aramidikomponentti asettaa silti haasteita verrattuna helposti kostuviin hiilikuituihin hiiliaramidikankaassa. Käsittelymenetelmien vertailu korostaa vaikeutta:

| Prosessimenetelmä | Ensisijainen kostutusmenetelmä | Tyypillinen tyhjä sisältö saavutettu | Kasteluhaasteen lieventäminen |

|---|---|---|---|

| Prepreg (autoklaavi/uunikovetus) | Lämpö ja paine/tyhjiö | < 2 % (Aerospace Target) | Optimoitu hartsin viskositeetti, korkea paine |

| Märkä levitys (käsin tai infuusio) | Kapillaaritoiminta/tyhjiö | > 3 % - 5 % (suurempi riski) | Pienempi hartsin pintajännitys, pidempi infuusioaika |

III. Ratkaisut: Pinnan modifiointi ja hartsin optimointi

Insinöörien on puututtava aktiivisesti parantaakseen hiiliaramidikankaan rajapintaa käyttämällä joko kuidun pinnan modifiointia tai hartsin koostumuksen säätöjä.

A. Pintakäsittely Aramid Fiber Resin Adheesion

Vaikuttavin toimenpide on aramidifilamenttien esikäsittely. Tehokas pintakäsittely aramidikuituhartsiadheesiolle sisältää kemiallisen syövytyksen (esim. happo- tai emäksiset liuokset) tai plasmakäsittelyn. Nämä prosessit tuovat aktiivisia funktionaalisia ryhmiä (kuten hydroksyyli- tai karboksyyliryhmiä) aramidin pinnalle, mikä lisää sen pintaenergiaa ja luo vahvoja kovalenttisia sidoksia tai vetysidoksia polymeerimatriisin kanssa. Kriittinen kompromissi on varmistaa, että käsittely parantaa adheesiota aiheuttamatta rakenteellisia vaurioita aramidin erittäin kiteiselle rakenteelle, mikä vaarantaisi sen luontaisen vetolujuuden.

B. Carbon Aramid Fabric Resin kostutusmenetelmät

Jos kuidun modifiointi ei ole mahdollista, on käytettävä hartsimodifiointia. Hiiliaramidikangashartsin kostutuksen parantamismenetelmät keskittyvät hartsin pintajännityksen säätämiseen kuidun pintaenergiaa pienemmäksi (Youngin yhtälö). Tämä sisältää spesifisten pinta-aktiivisten aineiden tai ei-reaktiivisten laimennusaineiden lisäämisen hartsikoostumukseen. Lisäksi Donglin laitoksessa käytettävät prosessit, kuten Resin Transfer Molding (RTM) tai Vacuum-Assisted Resin Infusion (VARI), perustuvat tarkkaan tyhjiöpaineeseen ja kontrolloituihin virtausnopeuksiin, jotka pakottavat hartsin mekaanisesti tiiviisti kudottuihin aramidikimppuihin, mikä kompensoi huonoa luonnollista kostutusta.

IV. Seuraukset: tyhjä sisältö ja mekaaninen hajoaminen

Riittävän hartsin kostutuksen epäonnistumisella on suoria, mitattavissa olevia negatiivisia vaikutuksia valmiin hiiliaramidikangaskomposiittiosan rakenteelliseen eheyteen ja suorituskykyyn.

A. Hybridihiili-aramidikomposiitti tyhjiösisällön vaikutus

Hartsin kostutuspuute on suurin syy huokoisuuteen tai huokospitoisuuteen (laminaatin sisään jääneet ilmakuplat). Tyhjät toimivat jännityksen keskittäjinä ja murtumien alkamispaikkoina. Hybridihiiliaramidikomposiitin huokossisältövaikutus on vakavin matriisidominoimiin ominaisuuksiin, erityisesti laminaariseen leikkauslujuuteen (ILSS). Suuri huokospitoisuus heikentää huomattavasti materiaalin kykyä vastustaa delaminaatiota. Onteloiden aiheuttama mekaanisten ominaisuuksien heikkeneminen on dokumentoitu hyvin:

| Tyhjä sisältö (%) | Vaikutus laminaarien väliseen leikkauslujuuteen (ILSS) | Vaikutus taivutuslujuuteen |

|---|---|---|

| < 1 % (ilmailuluokka) | Minimaalinen hajoaminen (< 5 %) | Minimaalinen hajoaminen |

| 3 % - 5 % (standardi teollisuus) | Huomattava hajoaminen (15 % - 25 %) | Huomattava hajoaminen (10 % - 20 %) |

| > 5 % (ei hyväksyttävää) | Vakava hajoaminen (> 30 %) | Suuri epäonnistumisriski |

B. Wet Layup Carbon Aramid Fabric Mekaaniset ominaisuudet

Wet layup -hiiliaramidikankaan mekaanisten ominaisuuksien menetelmällä valmistetuissa komposiittirakenteissa heikko kostutus vaarantaa erityisesti aramidikuidun tarjoamat keskeiset suorituskykyominaisuudet. Aramid on mukana ensisijaisesti sen korkean energian absorptiokyvyn (iskunkestävyyden) vuoksi. Jos hartsi ei täysin tartu aramidikuituun, kuormaa ei voida siirtää tehokkaasti, mikä heikentää kuidun kykyä pysäyttää halkeamien eteneminen, mikä vaarantaa iskunkestävyyden ja lyhentää merkittävästi koko laminaatin väsymisikää.

V. Laadunvalvonta ja täydellinen prosessin asiantuntemus

Jiangyin Dongli New Materials Technology Co., Ltd.:ssä lievennämme näitä kastumis- ja tyhjiöongelmia täysin integroidulla, yhden luukun lähestymistavalla. Hallittu tuotantoympäristömme, mukaan lukien 100 000-luokan puhdistusvyöhykkeet, minimoi saastumisen, joka voi häiritä kastumista. Käytämme kehittyneitä valmistusprosesseja, mukaan lukien autoklaavi-, RTM-, RMCP-, PCM-, WCM- ja ruiskutusteknologiat, varmistaen, että jokaisessa vaiheessa korkean suorituskyvyn kuitukankaiden tutkimuksesta ja kehityksestä lopulliseen komposiittituotteeseen noudatetaan tiukkoja laatustandardeja, minimoidaan tyhjiötila ja taataan määritetty mekaaninen suorituskyky.

VI. Käyttöliittymän suunnittelu

Hiiliaramidikangaskomposiitin rakenteellisen ja mekaanisen suorituskyvyn maksimoiminen riippuu kuitu-hartsirajapinnan onnistuneesta suunnittelusta aramidin alhaisen pintaenergian voittamiseksi. Olipa kyseessä kehittyneet aramidikuitujen matalan pintaenergian prepreg-liuosmenetelmät tai kuidun esikäsittely käyttäen pintakäsittelyä aramidikuituhartsitartuntatekniikoita varten, huolellinen prosessinohjaus ja materiaalitieteellinen sovellus ovat välttämättömiä. B2B-ostajien, jotka etsivät erittäin luotettavia komponentteja, on tehtävä yhteistyötä valmistajien kanssa, joilla on asiantuntemusta ja täydellinen prosessinhallinta, kuten Dongli, jotta varmistetaan, että alhainen tyhjiöpitoisuus johtaa suoraan korkeaan mekaaniseen lujuuteen ja poikkeukselliseen kestävyyteen.

VII. Usein kysytyt kysymykset (FAQ)

K1: Miksi aramidikuitu kestää luonnostaan hartsin kostutusta?

- V: Aramidikuitu koostuu erittäin suuntautuneista aromaattisista polymeeriketjuista, jotka ovat kemiallisesti inerttejä ja joiden pinnalla ei ole aktiivisia funktionaalisia ryhmiä. Tämä johtaa luonnostaan alhaiseen pintaenergiaan, mikä saa korkean pintajännityksen hartsit paatumaan (suuri kosketuskulma) sen sijaan, että ne leviäisivät ja tunkeutuisivat tehokkaasti.

Kysymys 2: Mikä on yleisin yksittäinen vika, joka johtuu hartsin huonosta kostutuksesta hiiliaramidikankaassa?

- V: Yleisin yksittäinen vika on suuri huokospitoisuus (huokoisuus). Kostumattomat kuitukimput vangitsevat ilmakuplia kovettumisprosessin aikana, ja nämä ontelot toimivat kriittisinä jännityksen keskittäjinä heikentäen erityisesti hybridihiiliaramidikomposiitin huokossisältövaikutuksen laminaarista leikkauslujuutta (ILSS).

Q3: Kumpi on tehokkaampi matalan pintaenergian ongelman ratkaisemisessa: kuidun pintakäsittely vai hartsin viskositeetin vähentäminen?

- V: Kuitujen pintakäsittely (esim. plasma tai kemikaali) on yleensä tehokkaampaa, koska se muuttaa kemiallisesti kuidun pintaenergiaa edistäen todellista kemiallista sitoutumista. Hartsin viskositeetin vähentäminen, yksi hiiliaramidikangashartsin kostutusmenetelmistä, auttaa mekaanisesti, mutta ei paranna kemiallista adheesion lujuutta rajapinnalla.

Q4: Miten huono kostutus vaikuttaa iskunkestävyyteen, joka on aramidikuidun keskeinen etu?

- V: Huono kostutus eristää aramidikuidut kantavasta hartsimatriisista. Iskun aikana energiaa ei voida siirtää tehokkaasti matriisista erittäin sitkeisiin aramidikuituihin, mikä estää kuituja absorboimasta energiaa ja pysäyttää halkeamien etenemisen, mikä vaarantaa komposiitin kokonaisiskusuorituskyvyn.

K5: Miksi valmistajat tarvitsevat erikoisympäristöjä (kuten 100 000-luokan puhdistusvyöhykkeitä) hiiliaramidikankaan käsittelyyn?

- V: Tarkat ympäristöt ovat ratkaisevan tärkeitä, koska pinnan epäpuhtaudet (kuten pöly, öljy tai kosteus) voivat vähentää merkittävästi kuidun jo ennestään pientä pintaenergiaa, mikä johtaa vielä pahempaan hartsin kostumiseen. Puhdastilat varmistavat, että materiaali käsitellään optimaalisissa, kontaminaatiovapaissa olosuhteissa valitun aramidikuitujen matalan pintaenergian prepreg-ratkaisun potentiaalin maksimoimiseksi.