Säälimätön tehokkuuden, suorituskyvyn ja turvallisuuden tavoittelu autoteollisuudessa on katalysoinut materiaalien vallankumouksen, jolloin painopiste on siirtynyt perinteisistä metalleista kehittyneisiin komposiitteihin. Tämän muutoksen kärjessä on Pure Carbon kudottu kangas . Tämä suunniteltu materiaali, joka aikoinaan rajoittui ilmailu- ja huippumoottoriurheiluun, on nyt yhä kriittisempi korkean suorituskyvyn maantieautoissa ja tulevaisuuden liikkuvuusratkaisuissa. Tämä analyysi perehtyy syvälle puhtaan hiilikudotun kankaan monipuolisiin etuihin ja tutkii, kuinka sen ainutlaatuiset ominaisuudet muokkaavat autojen suunnittelua ja valmistusta.

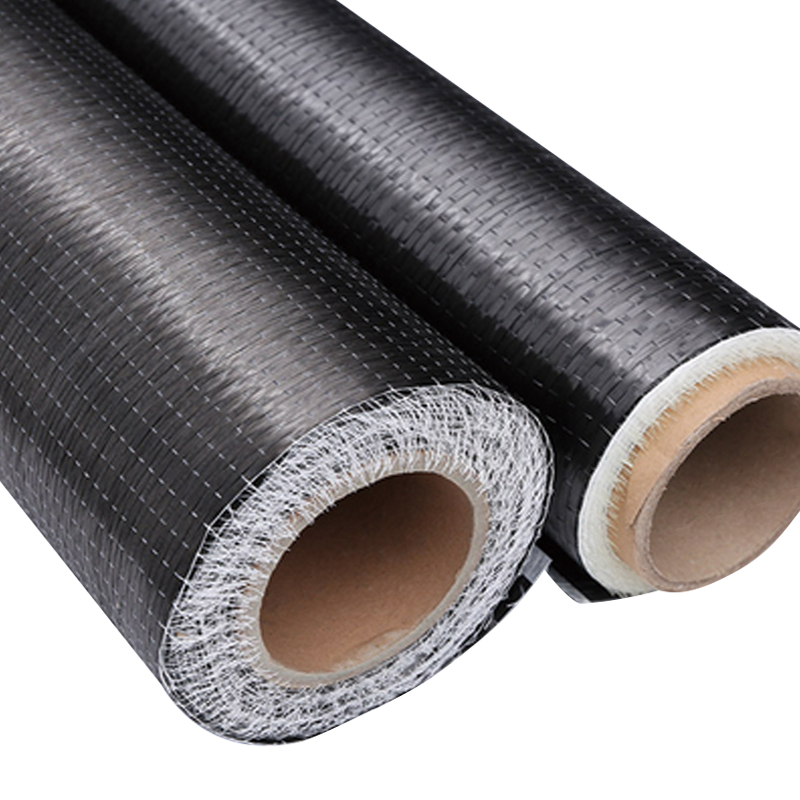

Erittäin joustava hiilikuituinen yksisuuntainen UD-vahvistuskangas

Materiaalin määrittely: Mikä on Pure Carbon kudottu kangas ?

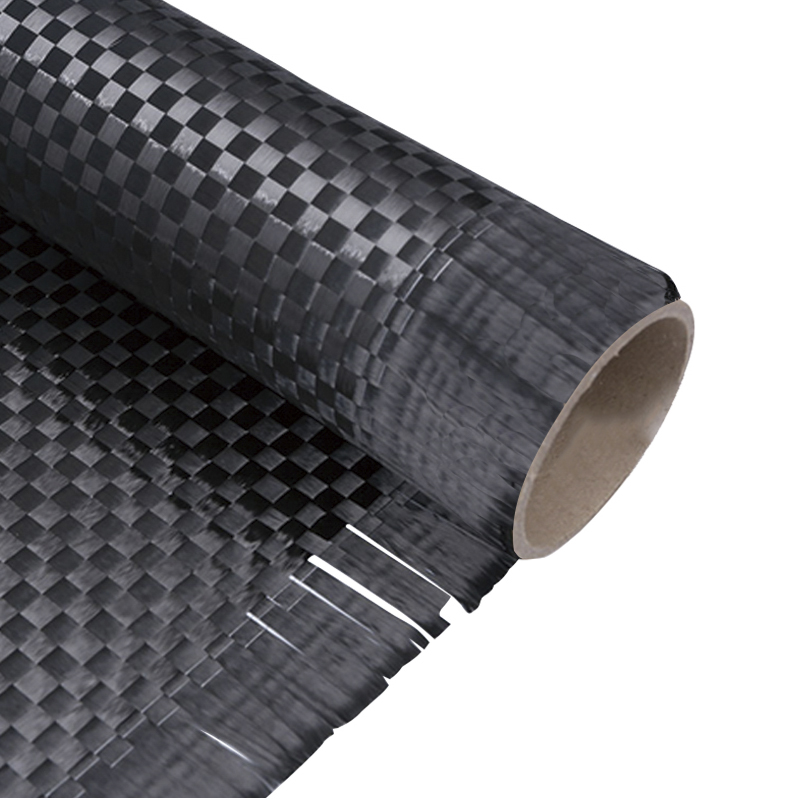

Ennen kuin arvioit sen etuja, on tärkeää ymmärtää, mitä tämä materiaali on. Pure Carbon kudottu kangas on tekstiili, joka on valmistettu punomalla hiilikuituja, joista kukin koostuu ohuista, tiukasti sitoutuneista hiiliatomeista. Näitä kankaita ei käytetä yksinään; ne on kyllästetty polymeerihartsilla (kuten epoksilla) hiilikuituvahvisteisen polymeerin (CFRP) muodostamiseksi. Kudottu kangas antaa lujuuden ja jäykkyyden, kun taas hartsimatriisi sitoo kuidut yhteen, siirtää kuormia ja määrittää komposiitin ympäristönkestävyyden.

Hiilikuitukudoksen anatomia

Hiilikankaan perusyksikkö on filamentti, joka on niputettu touviksi. Nämä köydet kudotaan sitten teollisilla kutomakoneilla litteiksi levyiksi. Näiden touvien erityinen lomitustapa määrittää kankaan käsittelyominaisuudet, verhoilun ja mekaaniset ominaisuudet.

- Filamentit: Äärimmäisen ohuet hiilisäikeet, tyypillisesti tuhansia niputettuja yhteen touvin muodostamiseksi.

- Rouvan koko: Merkitään numerolla, kuten 3K tai 12K, mikä osoittaa filamenttien lukumäärän (esim. 3 000 tai 12 000) yhdessä köydessä.

- Kudontakuvio: Arkkitehtoninen kuvio, joka on luotu loimi (pitkittäis) ja kude (poikittais) touhtimien lomittain.

Exploring Common Hiilikuitukudostyypit autonosille

Kudonnan valinta on kriittinen suunnittelupäätös, joka tasapainottaa estetiikkaa, muovattavuutta ja rakenteellista suorituskykyä. Erilainen hiilikuitukudostyypit autonosille valitaan sovelluksen vaatimusten perusteella.

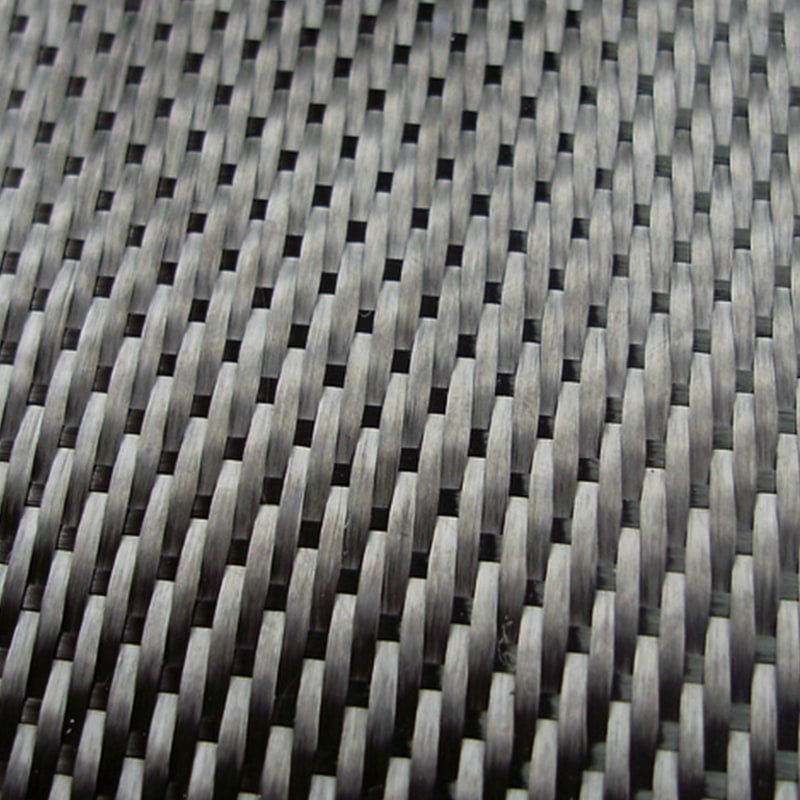

- Plain Weave: Perusteellisin ja vakain kuvio, jossa jokainen hinaaja kulkee toistensa yli ja ali. Se tarjoaa hyvän vakauden, mutta heikomman peittävyyden monimutkaisissa kaarteissa.

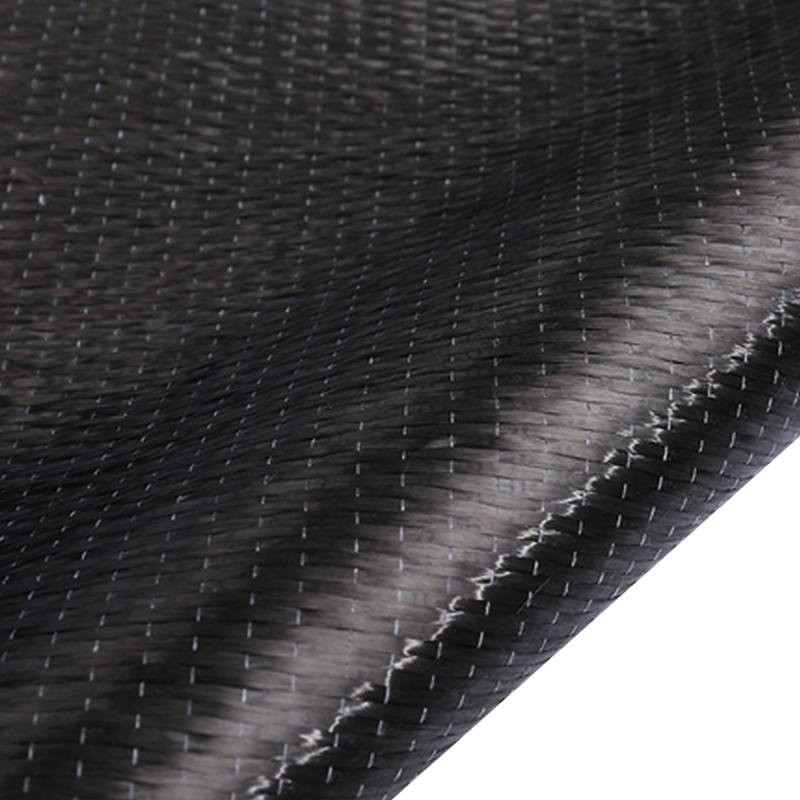

- Twill Weave (2x2, 4x4): Tunnusomaista diagonaalinen rib-kuvio. Twill-kudokset, erityisesti 2x2, tarjoavat erinomaisen tasapainon verhoilun ja vakauden välillä, ja se on autoteollisuuden tunnetuin estetiikka.

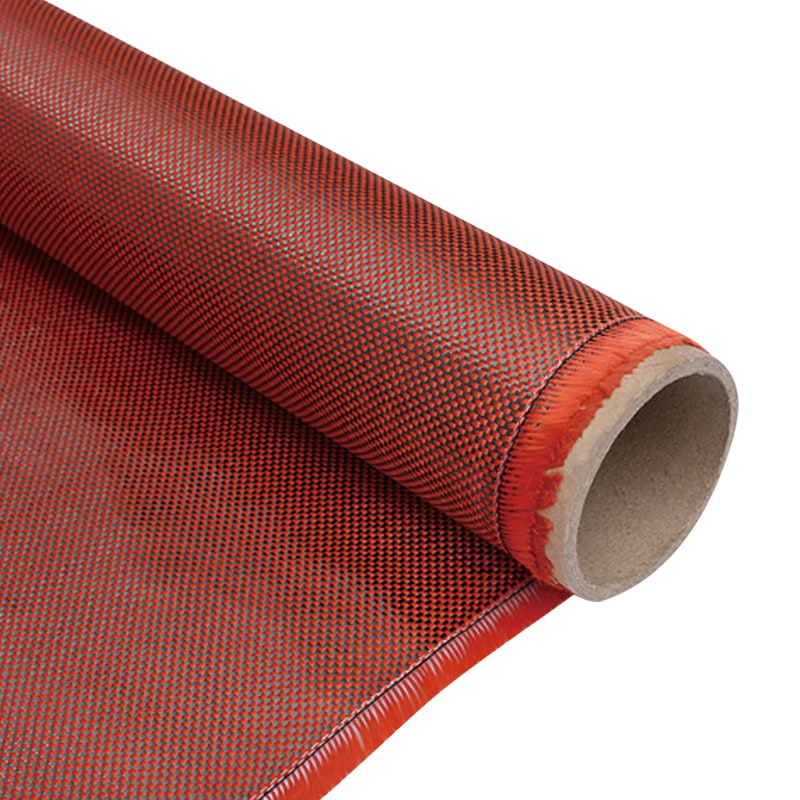

- Satin Weave (4-valjaat, 8-valjaat): Rouvat kulkevat useiden muiden yli ennen kuin menevät yhden alle. Tämä luo kankaan, jolla on erinomainen verhoilu monimutkaisia muotoja varten ja erittäin luja, mutta se on vähemmän vakaa ja sitä voi olla vaikeampi käsitellä.

- Yksisuuntainen (UD) kangas: Vaikka UD-kangas ei ole kudonta, se koostuu kaikista rinnakkaisista touveista. Se ei ole todellinen "kudottu" kangas, mutta sitä käytetään usein yhdessä niiden kanssa maksimaalisen lujuuden ja jäykkyyden lisäämiseksi yhteen ensisijaiseen kuormitussuuntaan.

Ensisijainen etu: vertaansa vailla oleva painonpudotus

Hiilikuitukomposiittien merkittävin ja tunnetuin etu on niiden poikkeuksellinen lujuus erittäin alhaisella tiheydellä. Tämä merkitsee suoraan huomattavia painonsäästöjä, mikä on autoteollisuuden pyhä malja.

Kvantifioimalla Hiilikuidun edut ajoneuvojen painonpudotuksessa

Perinteisten materiaalien, kuten teräksen tai alumiinin, korvaaminen CFRP:llä voi johtaa 40–60 prosentin painon alenemiseen samassa komponentissa ja usein lisää lujuutta. Tämä dramaattinen säästö on avaintekijä nykyaikaisessa ajoneuvosuunnittelussa.

- Suora massan vähennys: Kevyemmät koripaneelit, alustan osat ja sisäosat vähentävät suoraan ajoneuvon omapainoa.

- Kaskadin pienentäminen: Kevyempi ajoneuvo vaatii pienemmän, kevyemmän moottorin samaan suorituskykyyn, mikä puolestaan tarvitsee pienemmän polttoainesäiliön ja vähemmän vankan jousituksen, mikä luo tehokkaan painonsäästösyklin.

- Parannettu teho-paino-suhde: Suorituskykyisten ajoneuvojen osalta tämä on tärkein yksittäinen kiihtyvyyden ja ketteryyden mittari.

Ripple-vaikutus suorituskykyyn ja tehokkuuteen

Painonpudotus ei ole itsetarkoitus; sen arvo toteutuu ajoneuvojen dynamiikan ja tehokkuuden perusteellisilla parannuksilla.

- Tehostettu kiihtyvyys ja jarrutus: Kevyempi auto vaatii vähemmän energiaa kiihdyttämiseen ja vähemmän voimaa hidastaakseen, mikä parantaa sekä 0-60 mph -ajoja että jarrutusmatkoja.

- Ylivoimainen polttoainetehokkuus ja sähköautojen valikoima: Polttomoottoreissa pienempi paino tarkoittaa parempaa polttoainetaloutta. Sähköajoneuvoissa (EV) se on kriittinen ajomatkan pidentämiseksi ilman, että akun koko ja paino kasvaa.

- Vähennetyt päästöt: Alhaisempi polttoaineenkulutus korreloi suoraan pienempien CO2-päästöjen kanssa, mikä auttaa valmistajia noudattamaan tiukkoja ympäristömääräyksiä.

Poikkeuksellinen lujuus ja jäykkyys: turvallisuuden ja dynamiikan selkäranka

Pelkän keveyden lisäksi, Pure Carbon kudottu kangas komposiitit tarjoavat mekaanisia ominaisuuksia, jotka ylittävät metallien ominaisuudet, mikä myötävaikuttaa suoraan ajoneuvon turvallisuuteen ja ajodynamiikkaan.

Ylivoimainen lujuus-paino-suhde metalleihin verrattuna

Saman painon perusteella arvioituna hiilikuitukomposiitit voivat olla huomattavasti vahvempia ja jäykempiä kuin lujat teräkset tai alumiiniseokset. Tämä mahdollistaa komponenttien suunnittelun, jotka ovat sekä kevyempiä että kestävämpiä.

- Vetolujuus: Hiilikuidulla on erittäin korkea irtoamiskestävyys, mikä on ratkaisevan tärkeää jännityksen alaisena oleville rakenneosille.

- Ominaisjäykkyys: Hiilikuidun jäykkyys (kimmomoduuli) tiheysyksikköä kohden on poikkeuksellisen korkea, mikä tarkoittaa, että se kestää painoonsa nähden erittäin tehokkaasti muodonmuutoksia kuormituksen alaisena.

Parantaa vääntöjäykkyyttä erinomaiseen käsittelyyn

Vääntöjäykkyys viittaa alustan vääntymiskestävyyteen. Jäykempi alusta tarjoaa vakaamman alustan jousituksen työskentelylle, mikä johtaa tarkempaan käsittelyyn, parempaan kaarrevakauteen ja parempaan palautteeseen kuljettajalle. Hiilikuitukomposiittien korkea ominaisjäykkyys tekee niistä ihanteellisia monokokkien ja rakennetukien valmistukseen, jotka lisäävät dramaattisesti ajoneuvon vääntöjäykkyyttä.

Pitkäaikainen arvo: Tarkastellaan Kudottujen hiilikuitukomposiittien kestävyys

Hiilikuidun edut ulottuvat alkuperäisen suorituskyvyn lisäksi pitkän aikavälin luotettavuuteen ja kestävyyteen, joka on keskeinen näkökohta kudottujen hiilikuitukomposiittien kestävyys .

Korroosion- ja väsymiskestävyys

Toisin kuin metallit, hiilikuitu ei ruostu tai syöpy altistuessaan kosteudelle, suolalle tai kemikaaleille. Lisäksi sillä on erinomainen väsymiskestävyys, mikä tarkoittaa, että se kestää toistuvia rasitus- ja kuormitusjaksoja halkeilematta tai vioittumatta, mikä on kriittinen ominaisuus osille, jotka ovat alttiina tärinälle ja tien epätasaisuuksille ajoneuvon käyttöiän aikana.

- Korroosionkestävyys: Poistaa raskaiden ja monimutkaisten korroosionestopinnoitteiden tarpeen, mikä edistää pitkäaikaisia paino- ja huoltosäästöjä.

- Ylivoimainen väsymyselämä: CFRP-komponenttien väsymisikä on usein paljon pidempi kuin vastaavilla alumiini- tai teräsosilla, mikä parantaa kestävyyttä ja turvallisuutta.

Iskunvaimennus ja vaurioituminen

Vaikka hyvin suunnitellut hiilikuitukomposiitit pidetään usein hauraina, ne imevät erinomaisesti iskuenergiaa. Kolaritilanteessa komposiittirakenne voidaan suunnitella murskaamaan hallitusti ja haihduttamaan energiaa, joka muuten siirtyisi matkustajille. Kankaan kudottu luonne auttaa estämään vaurioita estäen sitä leviämästä katastrofaalisesti koko rakenteen läpi.

Valmistuksen ja suunnittelun vapaus: Exploring Kuinka hiilikangasta käytetään autoteollisuudessa

Tämän materiaalin käytännön käyttö on yhtä tärkeää kuin sen luontaiset ominaisuudet. Ymmärtäminen miten hiilikangasta käytetään autoteollisuudessa paljastaa keskeisen edun: suunnittelun vapauden.

Monipuoliset muotoiluprosessit monimutkaisille muodoille

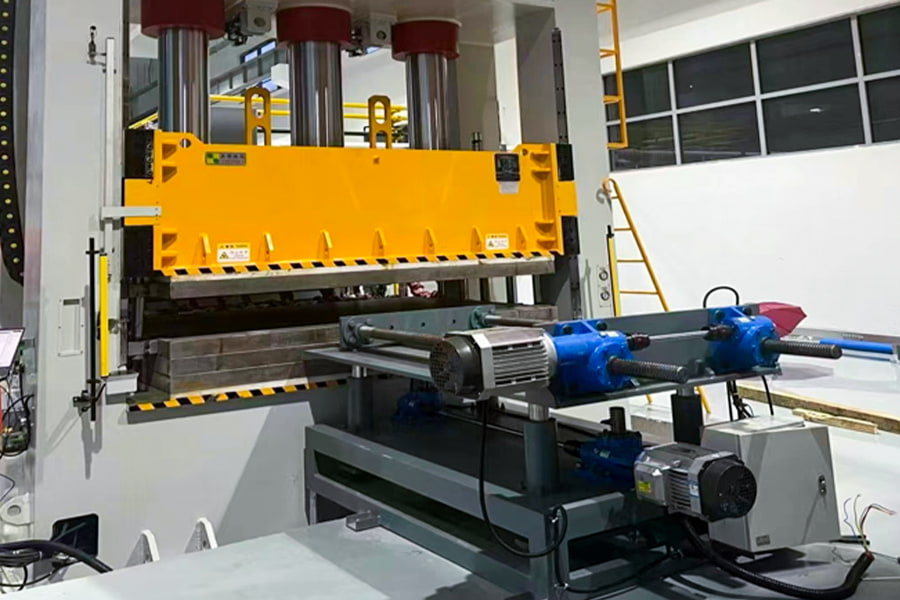

Kuiva kangas on joustava ja voidaan levittää monimutkaisten, kaksoiskaarevien muottien päälle. Tämä mahdollistaa suurten yksiosaisten komponenttien luomisen, joiden valmistaminen metallista olisi mahdotonta tai kohtuuttoman kallista. Erikoistuneet valmistajat pitävät Jiangyin Dongli New Materials Technology Co., Ltd. hyödyntää useita prosesseja muuttaaksesi kangasta lopullisiksi osiksi.

- Prepreg Layup & autoklaavikovetus: Käyttämällä kangasta, joka on esikyllästetty hartsilla (prepreg) ja kovetettu korkeassa kuumuudessa ja paineessa autoklaavissa parhaan mahdollisen laadun ja suorituskyvyn saavuttamiseksi.

- Hartsin siirtomuovaus (RTM): Kuiva kangas asetetaan suljettuun muottiin, ja hartsi ruiskutetaan paineen alaisena, mikä on ihanteellinen monimutkaiseen, suurien volyymien tuotantoon.

- Märkä kokoonpano: Manuaalisempi prosessi, jossa hartsi levitetään kuivalle kankaalle käsin avoimessa muotissa, joka soveltuu prototyyppien valmistukseen ja pienivolyymillisiin osiin.

Mahdollistaa innovatiiviset ja aerodynaamiset mallit

Tämä muovattavuus antaa suunnittelijoille mahdollisuuden päästä eroon metallin leimaamisen rajoituksista. Ne voivat integroida toimintoja, luoda orgaanisempia ja aerodynaamisesti tehokkaampia muotoja ja vähentää tarvittavien osien ja kiinnikkeiden määrää, mikä säästää edelleen painoa ja yksinkertaistaa kokoamista.

Tasapainoinen näkymä: Autojen hiilikuidun hinta vs. suorituskyky

Kaikki analyysit olisivat epätäydellisiä, ellei puututa yleisen käyttöönoton ensisijaiseen esteeseen: kustannuksiin. Päätös käyttää hiilikuitua on jatkuva arviointi autojen hiilikuidun hinta vs. suorituskyky .

Seuraavassa taulukossa on selkeä vertailu kustannustehokkuuslaskelmaan vaikuttavista keskeisistä tekijöistä.

| tekijä | Perinteiset metallit (teräs/alumiini) | Hiilikuitukomposiitit |

| Materiaalikustannukset | Matala | Erittäin korkea |

| Valmistuskustannukset | Matala to Moderate (stamping, welding) | Korkea (käsityö, energiaintensiivinen kovettuminen) |

| Paino | Korkea | Erittäin alhainen |

| Voiman ja painon suhde | Kohtalainen | Poikkeuksellinen |

| Suunnittelun vapaus | Rajoitettu | Laaja |

| Ensisijainen sovellus | Massamarkkinoiden ajoneuvot | Korkea-performance, luxury, and critical lightweighted components |

FAQ

Onko hiilikuitu vahvempi kuin teräs?

On a paino painon mukaan , kyllä, hiilikuitukomposiiteilla on paljon korkeampi lujuus-painosuhde ja jäykkyys-painosuhde kuin lujalla teräksellä. Tämä tarkoittaa, että hiilikuidusta valmistettu komponentti voi olla sekä vahvempi että huomattavasti kevyempi kuin vastaava teräsosa. Absoluuttisessa mielessä paksulla, kiinteällä teräspalalla voi kuitenkin olla suurempi kokonaisvetolujuus kuin ohuella hiililaminaatilla. Hiilikuidun tärkein etu on sen kyky tarjota valtavasti lujuutta ilman raskasta painoa.

Miksi hiilikuitu on niin kallista autosovelluksissa?

Korkeat kustannukset johtuvat useista tekijöistä: energiaintensiivinen prosessi hiilikuituprekursorin luomiseksi ja sen muuntamiseksi filamenteiksi; monimutkaiset, usein hitaat ja työvoimavaltaiset valmistusprosessit, kuten layup ja autoklaavikovetus; sekä epoksihartsien ja muiden raaka-aineiden korkeat kustannukset. Lisäksi laadunvalvonta on kriittistä ja vaatii kehittyneitä laitteita ja asiantuntemusta. Vaikka automaatio ja uudet teknologiat laskevat kustannuksia, se on edelleen ensiluokkainen materiaali. Integroituun valmistukseen keskittyneet yritykset, kuten Jiangyin Dongli New Materials Technology Co., Ltd. , pyrkii optimoimaan näitä prosesseja parantaakseen kustannustehokkuutta teknisillä aloilla.

Voidaanko hiilikuituisia autonosia korjata?

Kyllä, vaurioituneet hiilikuituosat voidaan usein korjata, mutta se on erikoisosaamista, joka on hyvin erilainen kuin metallikorjaus. Prosessi sisältää vaurion laajuuden arvioimisen, vaurioituneiden kuitujen ja hartsin huolellisen poistamisen ja uusien, esikovetettujen laastarien kiinnittämisen tai märkäleikkauksen suorittamisen uudella kankaalla ja hartsilla, minkä jälkeen kovetetaan. Korjauksen tulee palauttaa sekä rakenteellinen eheys että esteettinen pinta. Kriittisten rakenneosien vaihtamista suositellaan usein korjauksen sijaan turvallisuuden takaamiseksi.

Mitkä ovat hiilikuidun käytön suurimmat haitat massatuotetuissa autoissa?

Ensisijainen haittapuoli on kustannukset, kuten edellä on kuvattu. Muita haasteita ovat pidemmät tuotantosykliajat verrattuna metallin leimaamiseen, vaikeus kierrättää komposiittiosia käyttöiän lopussa ja alttius UV-hajoamiselle, jos sitä ei ole päällystetty kunnolla (hartsi voi kellastua ja heiketä). Näistä syistä sen käyttö massatuotetuissa autoissa on tällä hetkellä rajoitettu arvokkaiden tai kriittisten suorituskykykomponenttien valitsemiseen, vaikka tutkimus näiden esteiden voittamiseksi jatkuu.

Miten kudoskuvion valinta vaikuttaa loppuosan ominaisuuksiin?

Kudontakuvio on perustekijä komposiitin käyttäytymisessä. A tavallinen kudos tarjoaa tasapainoiset ominaisuudet kaikkiin suuntiin, mutta on vähemmän verhoiltu. A toimikas kudos tarjoaa paremman mukavuuden monimutkaisiin muotteihin ja on standardi monille näkyville autonosille. A satiininen kudos tarjoaa korkeimman peittävyyden ja kuitudominoiset mekaaniset ominaisuudet, jotka ovat ihanteellisia syvälle muotoutuneille rakenneosille. Yksisuuntainen (UD) Kankaan avulla insinöörit voivat sijoittaa lujuuden juuri sinne, missä sitä eniten tarvitaan, mikä optimoi painon ja suorituskyvyn, mutta vaatii useita kerroksia eri kulmissa käsitelläkseen kuormia kaikista suunnista. Valinta on strateginen kompromissi estetiikan, valmistettavuuden ja mekaanisten vaatimusten välillä.