Puhdasta hiilikudottua kangasta edustaa kulmakivimateriaalia edistyneissä komposiittisovelluksissa ja tarjoaa poikkeuksellisen lujuus-painosuhteen, mittavakauden ja suunnittelun joustavuuden. Optimaalisten eritelmien valitseminen edellyttää kuitenkin useiden teknisten parametrien huolellista harkintaa, jotka vaikuttavat suoraan suorituskykyyn loppusovelluksissa. Tämä kattava opas tutkii kriittisiä tekijöitä – kudontakuvioista ja painonäkökohdista kuitumoduuliin ja hartsin yhteensopivuuteen – jotka insinöörien ja suunnittelijoiden on arvioitava määritellessään. puhdasta hiilikudottua kangasta ilmailu-, auto-, teollisuus- ja urheiluvälinesovelluksiin.

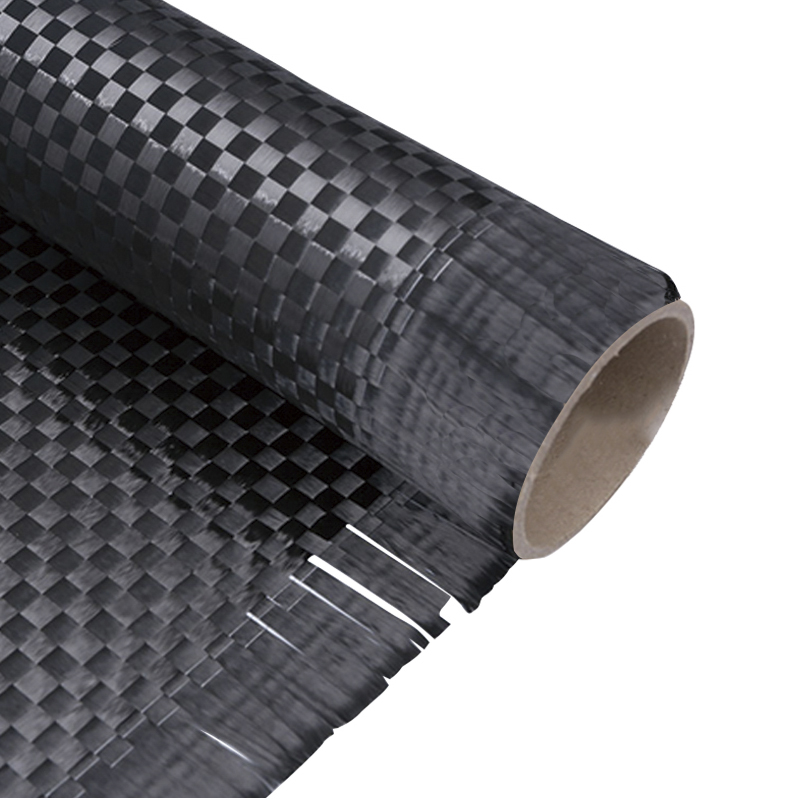

Kulutusta ja korkeita lämpötiloja kestävä hiilikuitu Twill Weave -kangas

Avainmääritysparametrien ymmärtäminen

Oikean valinta puhdasta hiilikudottua kangasta alkaa ymmärtämällä materiaalin suorituskykyä ohjaavat perusparametrit. Nämä parametrit ovat vuorovaikutuksessa monimutkaisilla tavoilla määrittäessään kankaan käsittelyominaisuudet, mekaaniset ominaisuudet ja soveltuvuuden tiettyihin valmistusprosesseihin. Peruspainon ja -paksuuden lisäksi sellaiset seikat, kuten touvin koko, kudosarkkitehtuuri ja kuitujen määrä pinta-alayksikköä kohti, vaikuttavat merkittävästi päällystettävyyteen, hartsin imeytymiseen ja lopulliseen komposiitin suorituskykyyn.

- Pinta-alapaino (GSM): Grammoina neliömetriä kohti mitattuna tämä osoittaa materiaalitiheyden ja vaikuttaa suoraan lopullisten komposiittien paksuuteen ja painoon.

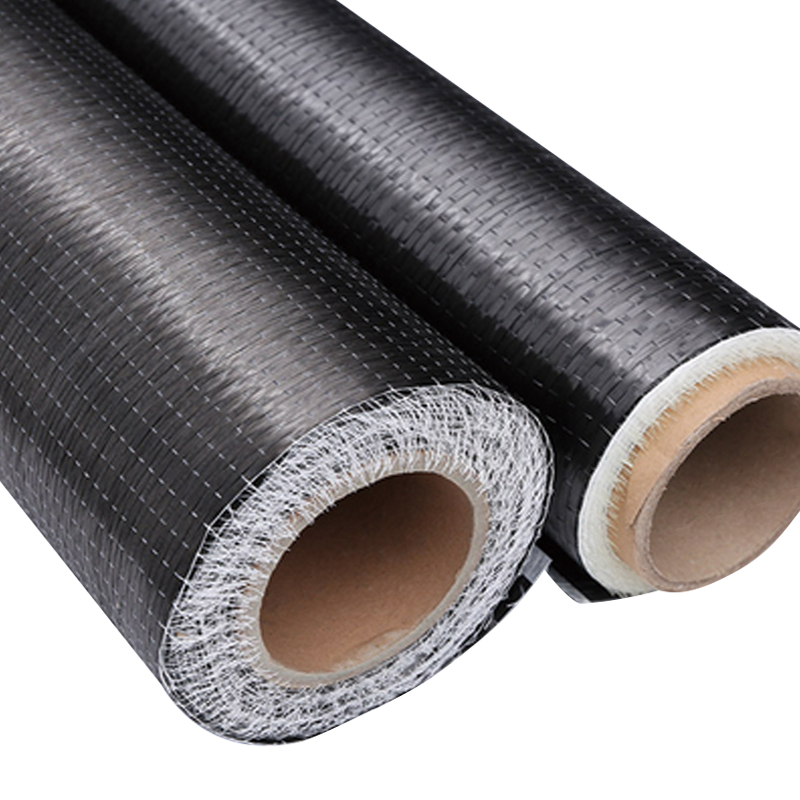

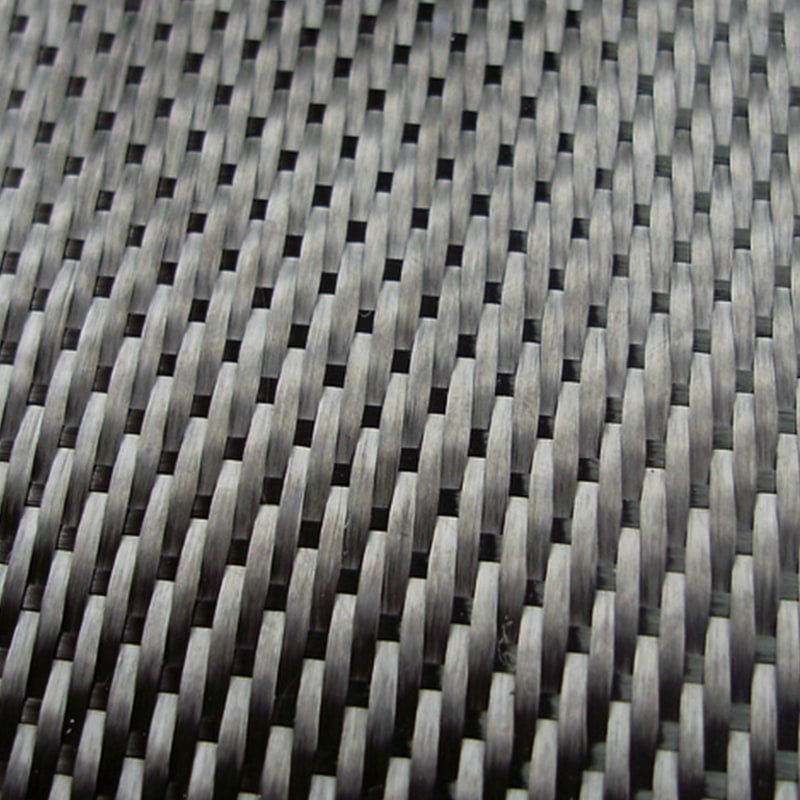

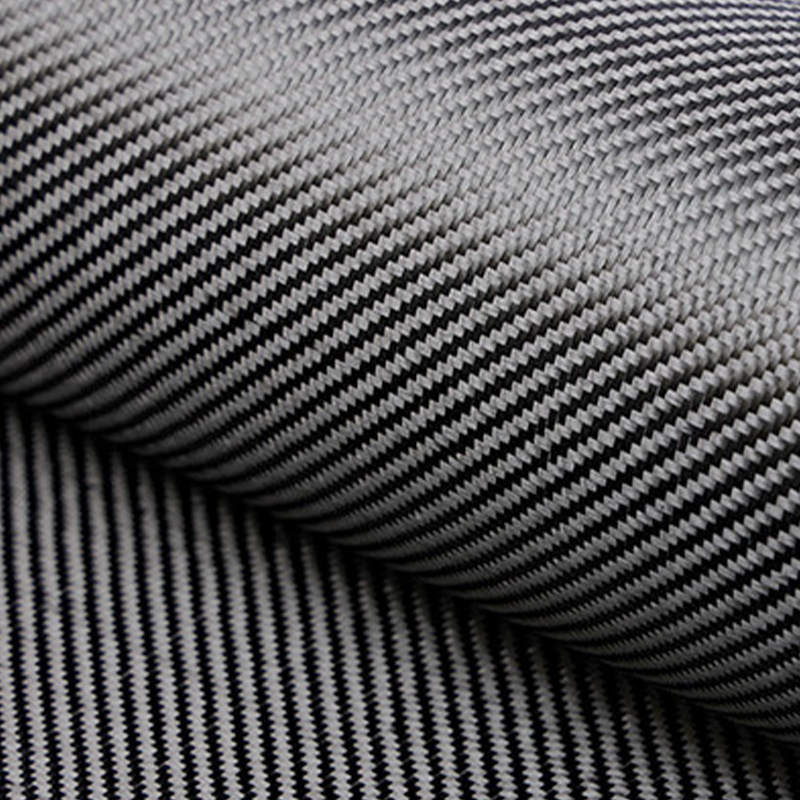

- Kudontakuvion tyyppi: Yleisiä kuvioita ovat tavalliset, toimikkaat ja satiiniset kudokset, joista jokaisella on erilaiset verho-ominaisuudet ja mekaaniset ominaisuudet.

- Kuitumoduuli: Vakiomoduulista erittäin korkeaan moduuliin tämä määrittää jäykkyyden ja kantavuuden.

- Lankamäärä: Lankojen määrä tuumaa kohti sekä loimi- että kudesuunnassa vaikuttaa kankaan vakauteen ja hartsin jakautumiseen.

- Kankaan tasapaino: Tasapainotetuissa kankaissa on sama kuitumäärä molempiin suuntiin, kun taas epätasapainoiset kudokset optimoivat ominaisuudet tiettyihin kuormitusolosuhteisiin.

Kudontakuvioiden valinta ja vaikutukset suorituskykyyn

Kudontakuvio puhdasta hiilikudottua kangasta vaikuttaa olennaisesti sekä valmistusominaisuuksiin että lopulliseen komposiitin suorituskykyyn. Yksinkertaiset kudokset tarjoavat maksimaalisen vakauden ja helppokäyttöisyyden, mutta rajallisen peiton, kun taas monimutkaiset satiinikudokset tarjoavat erinomaisen mukautuvuuden monimutkaisiin muotoihin hieman heikentyneen vakauden kustannuksella. Näiden kompromissien ymmärtäminen on välttämätöntä kudosarkkitehtuurin sovittamiseksi tiettyihin sovellusvaatimuksiin, valmistusprosesseihin ja suorituskykyodotuksiin.

- Plain Weave (1x1): Maksimaalinen vakaus, yksinkertaisin kuvio, erinomainen litteille paneeleille ja yksinkertaisille kaareville.

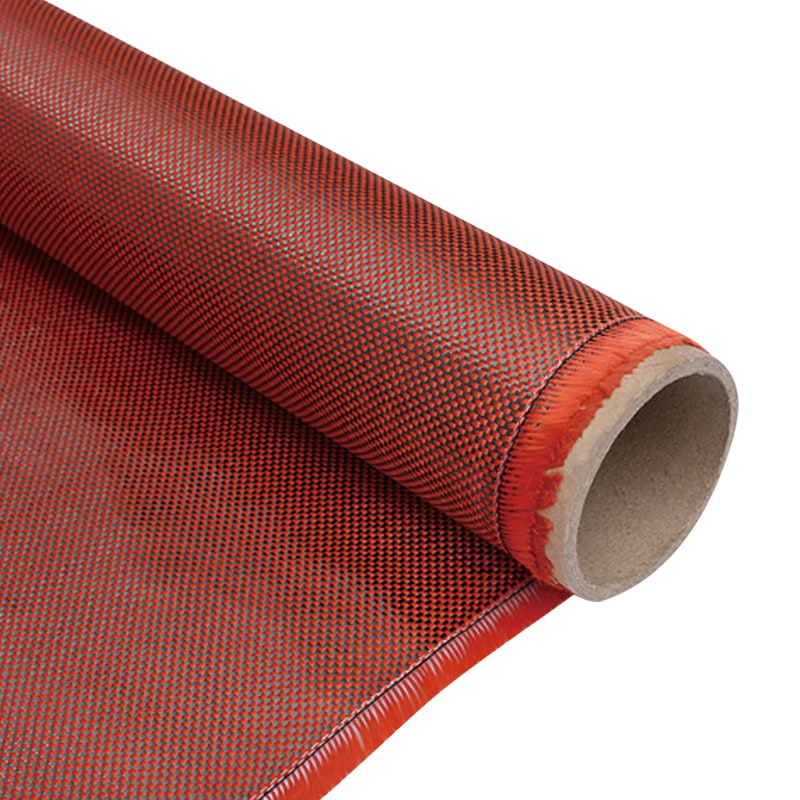

- Twill Weave (2x2, 4x4): Parempi drape kuin pelkkä kudos, erottuva vinokuvio, hyvä iskunkestävyys.

- Satin Weave (4HS, 8HS): Erinomainen verhoilu, pienempi puristus parantaa mekaanisia ominaisuuksia, ihanteellinen monimutkaisille muoteille.

- Yksisuuntaiset kankaat: Suurin lujuus ensisijaisessa suunnassa, usein yhdistettynä kevyeen taustaan käsittelyä varten.

- Hybridikudokset: Mukautetut kuviot, jotka optimoivat tiettyjä ominaisuuksia, kuten vääntöjäykkyyttä tai iskunkestävyyttä.

Hiilikuitumoduulivaihtoehtojen vertaileva analyysi

Käytettyjen hiilikuitujen moduuli puhdasta hiilikudottua kangasta vaikuttaa merkittävästi jäykkyyteen, lujuuteen ja kustannusnäkökohtiin. Vakiomoduulikankaat tarjoavat erinomaisen ominaisuuksien tasapainon useimpiin sovelluksiin, kun taas keskitason, korkean ja erittäin korkean moduulin vaihtoehdot tarjoavat asteittain kasvavan jäykkyyden erikoissovelluksiin, joissa mittojen vakaus kuormitettuna on ensiarvoisen tärkeää. Alla olevassa taulukossa verrataan moduulispektrin tärkeimpiä ominaisuuksia:

| Moduulityyppi | Vetomoduuli (GPa) | Vetolujuus (MPa) | Tyypilliset sovellukset | Kustannustekijä |

| Vakiomoduuli | 230-240 | 3 500–5 000 | Yleiskäyttöinen, auto-, urheilukauppa | 1x (perustaso) |

| Keskitason moduuli | 280-300 | 5 000–7 000 | Ilmailun sivurakenteet, suorituskykyiset autot | 1,5-2x |

| Korkea moduuli | 350-400 | 4 000–5 500 | Ilmailun perusrakenteet, satelliittikomponentit | 3-5x |

| Erittäin korkea moduuli | 500-600 | 3 500–4 500 | Avaruussovellukset, erikoisurheiluvälineet | 7-12x |

Tämä vertailu osoittaa, miksi moduulivaatimusten ymmärtäminen on ratkaisevan tärkeää sekä suorituskyvyn että budjetin optimoinnissa valinnassa puhdasta hiilikudottua kangasta .

Pinta-alapainoon liittyviä huomioita eri sovelluksissa

Alueen paino puhdasta hiilikudottua kangasta , joka mitataan tyypillisesti grammoina neliömetriä kohti (GSM), vaikuttaa suoraan laminaatin paksuuteen, rakenteelliseen suorituskykyyn ja valmistusprosesseihin. Kevyemmät kankaat (100-200 GSM) tarjoavat erinomaisen mukautuvuuden monimutkaisiin muotoihin ja ovat ihanteellisia ohuiden, erittäin tarkkojen komponenttien luomiseen, kun taas raskaammat kankaat (400-600 GSM) tarjoavat tehokkaan kasautumispaksuuden rakennesovelluksiin. Sopivan painon valitseminen edellyttää valmistusnäkökohtien tasapainottamista rakenteellisten vaatimusten ja painotavoitteiden kanssa.

- Erittäin kevyt (80-150 GSM): Ihanteellinen herkille komponenteille, pintakerroksille ja sovelluksille, jotka vaativat maksimaalista yksityiskohtatarkkuutta.

- Kevyt (150-250 GSM): Monipuolinen valikoima, joka sopii useimpiin urheiluvälineisiin, autojen koripaneeleihin ja ilmailun sisätiloihin.

- Keskipainoinen (250-400 GSM): Tehokas rakenteellisiin sovelluksiin, tarjoaa hyvän paksuuden muodostumisen ja hallittavissa olevat liinaominaisuudet.

- Raskassarja (400-600 GSM): Maksimaalinen tehokkuus paksuille laminaateille, mutta heikentynyt mukautuvuus monimutkaisiin muotoihin.

- Mukautetut painoyhdistelmät: Hybridiasettelut, joissa käytetään useita painoja, optimoivat komposiittirakenteiden tietyt alueet.

Sovelluskohtaiset määrittelyohjeet

Eri sovellukset vaativat erikoistuneita lähestymistapoja puhdasta hiilikudottua kangasta spesifikaatiot, jotka vaihtelevat säädöstenmukaisuudesta tiettyjen ympäristöolosuhteiden suorituskykyyn. Ilmailu- ja avaruussovellukset asettavat tyypillisesti etusijalle sertifioidut materiaalit, joiden sukutaulut ovat jäljitettävissä, kun taas autoteollisuuden sovellukset tasapainottavat suorituskykyvaatimukset kustannusnäkökohtien ja valmistuskapasiteetin kanssa. Näiden sovelluskohtaisten vaatimusten ymmärtäminen varmistaa optimaalisen materiaalin valinnan jokaiseen ainutlaatuiseen käyttötapaukseen.

- Ilmailu-avaruuskomponentit: Keskity sertifioituihin materiaaleihin, vaurioiden sietokykyyn ja väsymyssuorituskykyyn tarkkojen dokumentointivaatimusten avulla.

- Autojen rakenteet: Tasapainota suorituskyky kustannustavoitteiden kanssa ottaen huomioon sykliaikavaatimukset suuren volyymin tuotannossa.

- Urheilutarvikkeet: Korosta tärinän vaimennusta, iskunkestävyyttä ja painon optimointia tietyissä urheilulajeissa.

- Teolliset sovellukset: Aseta etusijalle kemiallinen kestävyys, lämpöstabiilisuus ja pitkäaikainen kestävyys ankarissa ympäristöissä.

- Kulutuselektroniikka: Keskity EMI-suojausominaisuuksiin, mittojen vakauteen ja esteettisiin pinnan viimeistelyvaatimuksiin.

Valmistusprosessien yhteensopivuusnäkökohdat

Valinta puhdasta hiilikudottua kangasta on yhteensopiva aiotun valmistusprosessin kanssa, koska erilaiset valmistusmenetelmät asettavat erityisiä vaatimuksia kankaan käsittelyominaisuuksille, hartsin yhteensopivuudelle ja käsittelyparametreille. Tyhjiöpussiprosessit toimivat tyypillisesti parhaiten tiukemmilla kudoksilla, jotka vastustavat hartsin vuotamista, kun taas hartsin siirtomuovaus vaatii avoimempia arkkitehtuureja, jotka mahdollistavat täydellisen muotin täyttämisen. Näiden prosessikohtaisten vaatimusten ymmärtäminen estää valmistusongelmia ja varmistaa optimaalisen komposiittilaadun.

- Prepreg-asetteluprosessit: Edellyttävät erityistä hartsiyhteensopivuutta ja hallittuja tartunta- ja liimausominaisuuksia automaattista levitystä varten.

- Hartsin siirtomuovaus (RTM): Vaadi avoimia kudosarkkitehtuureja, joilla on tasainen läpäisevyys täydelliseen muotin täyttöön.

- Tyhjiöinfuusio: Työskentele parhaiten keskitiiviillä kudoksilla, jotka tasapainottavat hartsin virtauksen ja huuhtoutumiskestävyyden.

- Autoklaavikäsittely: Vaadi kankaita, jotka säilyttävät mittavakauden korkeissa paineissa ja lämpötiloissa.

- Puristusmuovaus: Hyödynnä raskaampia pintapainoja, jotka lisäävät paksuutta tehokkaasti sovitetuissa muottiprosesseissa.

Kustannustehokkuuden optimointistrategiat

Kustannus-suorituskykysuhteen optimointi valittaessa puhdasta hiilikudottua kangasta vaatii huolellista analysointia sekä suorista materiaalikustannuksista että prosessointivaikutuksista. Vakiomoduulikankaat tarjoavat tyypillisesti parhaan vastineen yleisiin sovelluksiin, kun taas tehokkaampien materiaalien strateginen käyttö kriittisillä alueilla voi maksimoida komponenttien yleisen suorituskyvyn ilman, että kustannukset kasvavat suhteellisesti. Useat strategiat voivat auttaa tasapainottamaan budjettirajoitukset teknisten vaatimusten kanssa.

- Hybridimateriaalien lähestymistavat: Yhdistä vakiomoduulikankaat tehokkaampien materiaalien strategiseen sijoittamiseen kriittisille jännitysalueille.

- Paneelin optimointi: Käytä analyysivetoisia eri painoja ja kudoksia yhdessä komponentissa.

- Prosessin tehokkuusnäkökohdat: Valitse kankaat, jotka vähentävät työmäärää paremman käsittelyn tai nopeamman käsittelyn ansiosta.

- Romun minimointi: Valitse vakioleveydet ja -painot, jotka vastaavat komponenttien mittoja materiaalihukan vähentämiseksi.

- Kokonaiskustannusanalyysi: Arvioi täydellinen valmistuskustannusvaikutus sen sijaan, että keskittyisit pelkästään materiaalin neliöhintaan.

FAQ

Mitkä ovat tärkeimmät erot 3K ja 12K hiilikudottujen kankaiden välillä?

"K"-merkintä sisään puhdasta hiilikudottua kangasta viittaa yksittäisten filamenttien määrään kussakin touvissa, jolloin 3K tarkoittaa 3 000 filamenttia ja 12 K tarkoittaa 12 000 filamenttia per touvi. Vaikka materiaalin perusominaisuudet pysyvät samanlaisina, 3K-kankaat tuottavat tyypillisesti hienompia pintaviimeistelyjä ja selvempiä kudontakuvioita, mikä tekee niistä parempia näkyville kosmeettisille sovelluksille. 12K-kankaat tarjoavat yleensä paremmat peitto-ominaisuudet ja nopeamman kastumisen samalla kun ne ovat kustannustehokkaampia rakennesovelluksissa, joissa pinnan estetiikka on toissijaista. Valinta niiden välillä edellyttää esteettisten vaatimusten, valmistusnäkökohtien ja budjettirajoitusten tasapainottamista.

Miten kudontakuvio vaikuttaa hiilikankaan mekaanisiin ominaisuuksiin?

Kudontakuvio vaikuttaa merkittävästi mekaanisiin ominaisuuksiin puhdasta hiilikudottua kangasta sen vaikutuksen kautta kuitupuristumiseen – kuitujen aaltoiluon, kun ne kulkevat toistensa yli ja ali. Yksinkertaisilla kudoksilla, joilla on suurin poimutus, on tyypillisesti alhaisemmat mekaaniset ominaisuudet, mutta suurin mittapysyvyys. Satiinikudokset minimoivat poimutusta ja säilyttävät enemmän kuitujen luontaista lujuutta ja jäykkyyttä, mutta heikentävät vakautta käsittelyn aikana. Twill-kudokset tarjoavat keskitien ja tasapainottavat mekaaniset ominaisuudet ja käsittelyominaisuudet. Optimaalinen kuvio riippuu kunkin sovelluksen erityisistä kuormitusolosuhteista, valmistusprosessista ja suorituskyvyn prioriteeteista.

Mitkä tekijät määräävät sopivan pinta-alapainon tietylle sovellukselle?

Valitse sopiva pinta-alapaino puhdasta hiilikudottua kangasta Se sisältää useiden sovelluskohtaisten tekijöiden analysoinnin, mukaan lukien rakenteelliset vaatimukset, painotavoitteet, valmistusprosessin ominaisuudet ja geometrinen monimutkaisuus. Ohuemmat kankaat (alempi GSM) tarjoavat yleensä paremman mukautuvuuden monimutkaisiin muotoihin ja mahdollistavat tarkemman kerrosten pinoamisen optimoiden mekaaniset ominaisuudet. Raskaammat kankaat lisäävät paksuutta tehokkaasti, mutta ne eivät välttämättä leviä tehokkaasti tiukoille säteille. Yleisenä ohjeena voidaan todeta, että monimutkaiset geometriat hyötyvät usein useista kevyempien kankaiden kerroksista, kun taas yksinkertaisemmissa muodoissa voidaan käyttää raskaampia materiaaleja asetteluajan lyhentämiseksi ja kerrosten rajapintojen minimoimiseksi.

Kuinka tärkeää kangastasapaino on hiilikudotuissa materiaaleissa?

Kankaan tasapaino – loimen ja kudesuunnan kuitujen suhde – on kriittinen huomioitava valinnassa puhdasta hiilikudottua kangasta sovelluksiin, joissa on tietyt latauskuviot. Tasapainotetut kankaat (tyypillisesti 1:1-suhde) tarjoavat tasaiset ominaisuudet molempiin suuntiin, joten ne sopivat sovelluksiin, joissa kuormitus on monisuuntainen tai arvaamaton. Epätasapainoiset kankaat optimoivat kuitujen suunnan erityisiin kuormitusolosuhteisiin, kuten ensisijaisesti yksisuuntaiseen rasitukseen, mikä saattaa vähentää painoa säilyttäen samalla suorituskyvyn. Päätöstä tulee ohjata komponentin yksityiskohtaisen jännitysanalyysin ja rakenteen pääkuormitusreittien ymmärtämisen perusteella.

Mitä sertifiointistandardeja minun tulee ottaa huomioon ilmailu- ja avaruussovelluksissa?

Ilmailusovellukset puhdasta hiilikudottua kangasta vaativat tyypillisesti tiukkojen sertifiointistandardien noudattamista, jotka takaavat materiaalin johdonmukaisuuden, jäljitettävyyden ja suorituskyvyn luotettavuuden. Keskeisiä standardeja ovat materiaalivalmistajien NADCAP-akkreditointi, joka vahvistaa ilmailun laatujärjestelmien noudattamisen, ja erityiset materiaalispesifikaatiot, kuten Airbusin (AIMS), Boeingin (BMS) tai muiden lentokonevalmistajien julkaisemat. Lisäksi primäärirakenteisiin tarkoitetut kankaat edellyttävät yleensä asianmukaisten sääntelykehysten, kuten FAA (Federal Aviation Administration) tai EASA (European Union Aviation Safety Agency) vaatimusten mukaista pätevyyttä, sekä kattavat materiaalien ominaisuudet, käsittelyparametrit ja erien välinen yhtenäisyys.